非屏蔽線束加工廠

二、短路故障 短路故障是汽車線束中的另一個常見問題,它可能由以下幾點原因引起: 1.線束絕緣層破損:線束在長期使用過程中,可能會因為摩擦、擠壓等原因導致絕緣層破損,使得導線之間或導線與車身之間發生短路。 2.線束布置不當:如果線束布置過于緊密或靠近熱源,可能會導致絕緣層老化加速,進而引發短路故障。 3.連接器內部故障:連接器內部可能存在金屬屑、灰塵等雜質,或者連接器內部的金屬觸點磨損嚴重,都可能導致短路故障的發生。 三、斷路故障 斷路故障是指汽車線束中的某根導線或某個部分斷開,導致電流無法傳輸。它可能由以下幾點原因引起: 1.導線斷裂:汽車線束在長期使用過程中,可能會因為振動、拉伸等原因導致電線斷裂。 2.連接器脫落:連接器可能因為松動或安裝不當而脫落,導致導體之間斷開。 3.端子松動:端子可能因為汽車線束在振動而松動,導致與導線之間的連接斷開。線束的智能化管理系統能夠提升汽車電子系統的智能化水平和運行效率。非屏蔽線束加工廠

線束加工的制造過程,是一個充滿挑戰與創新的領域。從原材料的選用到加工工藝的優化,再到線束質量控制的提升,每一個環節都需不斷探索和創新。例如,為了滿足新能源汽車對高壓線束的需求,制造商需研發新型絕緣材料和導體材料,以提高線束的耐壓性能和電流承載能力。同時,還需優化加工工藝,提高線束的制造精度和效率。此外,隨著智能化和自動化技術的發展,線束制造過程也需逐步實現智能化和自動化,以提高生產效率和產品質量。電源線束銷售精細的線束加工技術能夠提升產品的整體品質。

線束在船舶工業中的應用也十分廣。在大型船舶上,從船舶的動力系統、導航系統到生活設施的電氣設備,都需要線束來連接。船舶在海洋環境中運行,面臨著高濕度、高鹽度的惡劣條件,這就要求線束具有前列的耐腐蝕性能。例如,船舶發動機的線束要能夠在潮濕且充滿鹽分的環境下長期穩定工作,為發動機的正常運轉提供可靠的電力和信號傳輸。同時,船舶線束的防火性能也至關重要,一旦發生火災,線束不能成為火勢蔓延的媒介。船舶線束的設計和制造需要考慮到船舶的特殊結構和布局,確保線束的安裝和維護方便。而且,隨著船舶自動化程度的提高,對線束的智能化和集成化要求也在不斷提升,以適應現代船舶的高效運行和管理需求。

線束加工的環保性,是現代社會對電子設備與電氣系統的重要要求。隨著環保意識的不斷提高,人們越來越關注電子設備的環保性能。線束作為電子設備的重要組成部分,其環保性也備受關注。線束制造商需采用環保材料和清潔能源,優化加工工藝和流程,減少廢棄物排放和能源消耗。同時,還需對廢棄物進行分類處理和回收利用,以降低線束對環境的影響。通過這些措施,制造商可以生產出符合環保要求的線束產品,為社會的可持續發展做出貢獻。線束的可靠性和穩定性對于保障車輛行駛安全至關重要。

線束產品的維護與保養,是確保電子設備與電氣系統穩定運行的重要環節。線束加工廠需為客戶提供專業的線束維護與保養服務,包括定期檢查、清潔、維修和更換等。這不僅可以延長線束的使用壽命和性能穩定性,還可以降低設備的故障率和維修成本。同時,線束生產廠家還需為客戶提供相關的培訓和指導,提高客戶對線束產品維護與保養的認識和技能水平。通過這些措施,線束生產廠家可以確保線束在設備使用過程中的質量和可靠性,更好的服務客戶。在醫療設備中,線束的可靠性和安全性至關重要,因為它們直接關系到患者的生命安全和體驗效果。機器人線束生產加工廠

在戰用裝備中,線束需要具備抗干擾|抗輻射等特殊性能,以確保通信和數據傳輸的穩定性。非屏蔽線束加工廠

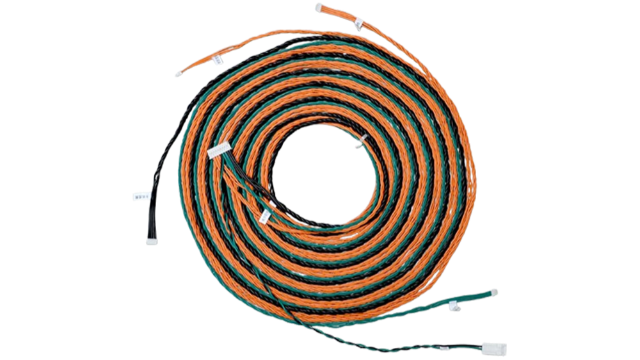

汽車線束加工工藝流程通常包括以下幾個主要步驟: 設計:依據汽車類型和使用需求設計線束圖紙,涵蓋線束尺寸、線路布局、電子部件位置和連接點等信息。 來料檢驗與存儲:對原材料進行檢驗,確保其符合質量要求,并進行妥善存儲。 切割絞線:按照設計圖紙,使用裁線機將電線裁剪成所需長度,并進行剝皮處理。 編織:使用編織機將切好的電氣絞線編織成捆綁線束,確保芯線排列正確、外觀美觀。 壓接:將電線和端子進行壓接,形成牢固的電氣連接。 分裝:將壓接好的電線與護套、PVC管等零部件進行分裝,形成半成品。 組裝:將分裝后的半成品與其他材料組合成線束成品。 檢測:進行外觀檢測、尺寸檢測、電性檢測等,確保線束質量符合要求。 包裝:將檢測合格的線束進行清洗、包裝,以便運輸和安裝。非屏蔽線束加工廠

- 無線接口線束加工廠家 2025-02-07

- 線束加工廠商 2025-02-07

- 東莞汽車線束廠 2025-02-07

- LIN總線線束生產廠家 2025-02-07

- 控制線束生產加工廠 2025-02-07

- VGA接口線束生產廠家 2025-01-19

- Lora接口線束加工廠 2025-01-19

- 無人機線束生產 2025-01-19

- 絕緣線束生產廠家 2025-01-19

- 絞線束 2025-01-19

- 廣東不銹鋼抗震支架廠家電話 2025-02-12

- 杭州風機用直流無刷驅動能耗標準 2025-02-12

- 廣州校園會議教育一體機生產廠家 2025-02-12

- 深圳智慧安全用電平臺 2025-02-12

- 產品外觀創意設計官方網站 2025-02-12

- 重慶電泳涂漆整流電源廠家現貨 2025-02-12

- 醫療器械用行星減速電機編碼器剎車 2025-02-12

- 東洋技研TOYOGIKEN/BBX1.5-5 2025-02-12

- 重慶微型伺服驅動器經銷商 2025-02-12

- 梯級式歐式電纜橋架供貨報價 2025-02-12