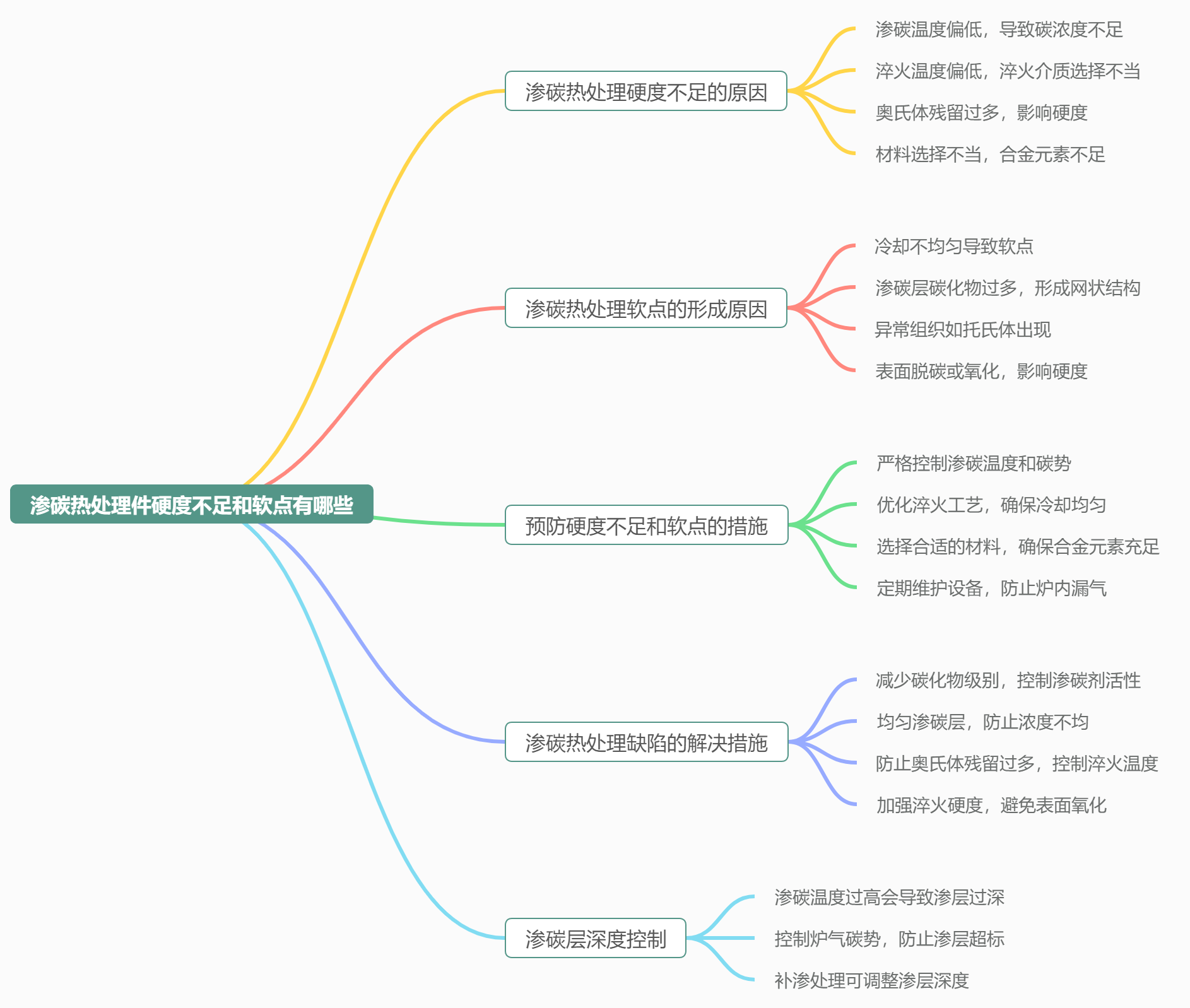

滲碳熱處理件硬度不足和軟點有哪些

滲碳熱處理件硬度不足和軟點的主要原因包括:

滲碳工藝問題

-

滲碳溫度過低或過高:溫度過低導致滲碳速度慢,表面碳濃度不足;溫度過高使奧氏體晶粒粗大,增加變形風險,滲層殘余奧氏體增多。

-

滲碳時間不足:時間不足導致滲碳層深度不夠,硬度不足。

-

滲碳劑流量不當:流量過大形成碳黑沉積,流量太小滲碳速度低,影響滲碳質量和生產效率。

-

碳勢不足:爐內氣氛碳勢不足,工件表面碳濃度低,無法形成有效碳濃度梯度,導致硬度不足。

淬火工藝問題

-

淬火溫度過低:導致心部未溶鐵素體存在,硬度不足。

-

冷卻速度不足:冷卻介質選擇不當或溫度過高,使過冷奧氏體分解,形成非馬氏體組織,降低硬度。

-

表面氧化皮或鹽液附著:影響冷卻效果,導致硬度不足。

材料選擇與原始組織問題

-

材料選擇不當:如合金元素含量影響淬透性和碳濃度,可能導致硬度不足。

-

原始組織不良:如網狀碳化物或碳化物尺寸過大且分布不均,易產生硬度不均勻和硬度不足。

其他問題

-

工件表面不清潔:鐵銹、碳黑等影響淬火效果,導致硬度偏低。

-

感應加熱不均勻:高頻感應圈不均勻或噴射角度、噴孔問題,導致硬度不足或軟點。

綜上所述,滲碳熱處理件硬度不足和軟點的原因涉及滲碳工藝、淬火工藝、材料選擇與原始組織以及其他因素。解決這些問題需要綜合考慮各因素,優化工藝參數,確保滲碳和淬火過程的質量。

一、硬度不足的原因及解決措施

1. 滲碳層深度不足

-

原因:滲碳時間過短、溫度不夠高或氣氛控制不當,導致表面碳含量不足。

-

解決措施:

-

延長滲碳時間或提高滲碳溫度。

-

確保爐內氣氛穩定,使用精確的氣體流量和壓力控制。

2. 淬火冷卻速度不足

-

原因:淬火介質選擇不當或冷卻速度不夠快,導致馬氏體轉變不完全。

-

解決措施:

-

使用高效的淬火介質(如油、鹽浴或高壓氣冷)。

-

提高淬火介質的流動性和冷卻速率。

3. 回火溫度過高

-

原因:回火溫度過高會導致硬度下降,尤其是在高溫回火時。

-

解決措施:

-

嚴格控制回火溫度,確保在規定的范圍內進行回火。

-

根據材料特性和工藝要求調整回火參數。

4. 原材料問題

-

原因:原材料中的雜質或化學成分不符合要求,影響硬度。

-

解決措施:

-

選擇高質量的原材料,并進行嚴格的入廠檢驗。

-

確保原材料的化學成分符合標準要求。

二、軟點的原因及解決措施

1. 表面氧化或脫碳

-

原因:工件在加熱過程中表面發生氧化或脫碳,導致局部硬度降低。

-

解決措施:

-

使用保護氣氛(如氮氣、氬氣或真空)進行加熱,防止氧化和脫碳。

-

定期檢查和維護加熱設備,確保氣氛控制良好。

2. 局部冷卻不良

-

原因:工件某些部位冷卻速度較慢,導致局部未完全淬硬。

-

解決措施:

-

改進工件的裝夾方式,確保均勻冷卻。

-

使用噴淋或攪拌裝置提高淬火介質的流動性。

3. 局部滲碳不足

-

原因:工件表面存在遮擋物或幾何形狀復雜,導致局部滲碳不足。

-

解決措施:

-

優化工件擺放位置,避免遮擋。

-

對復雜形狀的工件進行預處理或設計的夾具。

4. 原材料內部缺陷

-

原因:原材料內部存在裂紋、夾雜物等缺陷,影響淬火效果。

-

解決措施:

-

選擇高質量的原材料,并進行嚴格的入廠檢驗。

-

在加工前進行探傷檢測,排除有缺陷的材料。

三、其他可能的因素

1. 工藝參數設置不當

-

原因:滲碳溫度、時間、淬火溫度、冷卻速度等參數設置不合理。

-

解決措施:

-

根據具體材料和工藝要求,優化各工序的參數設置。

-

定期校準和維護生產設備,確保參數控制準確。

2. 設備故障

-

原因:加熱設備、淬火設備或氣氛控制系統出現故障,導致工藝不穩定。

-

解決措施:

-

定期檢查和維護設備,確保其正常運行。

-

建立設備維護計劃,及時更換老化部件。

四、東宇東庵總結

為了有效避免滲碳熱處理件硬度不足和軟點的問題,建議采取以下綜合措施:

-

嚴格控制工藝參數:確保滲碳溫度、時間和氣氛控制得當,淬火介質選擇合適且冷卻速度足夠快。

-

選用原材料:確保原材料化學成分符合要求,無明顯缺陷。

-

優化設備和操作:定期維護設備,確保其處于好狀態;改進工件裝夾方式,保證均勻冷卻。

-

加強質量檢測:在生產過程中增加中間檢驗環節,及時發現問題并糾正。

通過以上措施,可以顯著提高滲碳熱處理件的質量,減少硬度不足和軟點的發生幾率。