東莞注塑批量定制

隨著科技的不斷進步和市場需求的變化,注塑技術也在不斷發展和完善。一方面,注塑機械的性能不斷提升,實現了更高的注射速度、精度和穩定性;另一方面,新型塑料材料的不斷涌現也為注塑技術提供了更廣闊的發展空間。未來,注塑技術將朝著以下幾個方向發展:一是智能化和自動化,通過引入先進的控制系統和機器人技術,實現注塑生產線的自動化和智能化管理;二是環保和可持續發展,注重減少廢棄物和能耗,提高資源利用效率;三是高精度和高質量,通過優化工藝參數和模具設計,提高制品的精度和質量;四是多材料共注和多層共擠等新型注塑技術的研發和應用,以滿足市場對多功能、高性能塑料制品的需求。注塑機的性能直接影響到產品的質量和生產效率。東莞注塑批量定制

注塑材料主要是各種熱塑性塑料和熱固性塑料。熱塑性塑料如聚乙烯、聚丙烯、聚氯乙烯等,具有加熱后軟化、冷卻后硬化的特性,易于加工和回收。熱固性塑料如酚醛樹脂、環氧樹脂等,在加熱或加入催化劑后會發生化學反應而固化,具有較高的強度和耐熱性。選擇合適的塑料材料對于保證制品質量和性能至關重要。注塑工藝參數包括注射壓力、注射速度、注射溫度、模具溫度、保壓壓力和時間等。這些參數的選擇直接影響到塑料制品的成型質量。例如,注射壓力過高可能導致制品內部產生氣孔或變形;注射速度過快可能導致制品表面粗糙;注射溫度過高可能導致塑料分解產生氣體;模具溫度過低可能導致制品表面出現冷紋或內部應力過大。因此,在實際生產過程中,需要根據塑料材料的性質、模具結構以及制品要求等因素來合理設置工藝參數。東坑亞克力注塑定作不斷研究新的注塑工藝和材料,有助于拓展應用領域和市場空間。

隨著科技的不斷進步和工業的快速發展,注塑技術也在不斷創新和完善。未來,注塑技術的發展趨勢主要體現在以下幾個方面:高效節能:隨著環保意識的提高,注塑技術將更加注重節能和減排。通過優化工藝參數、提高設備效率和使用環保材料等方式,降低生產過程中的能耗和排放。精密化:隨著產品對尺寸精度和外觀質量的要求不斷提高,注塑技術將向更高精度的方向發展。通過采用先進的模具設計、制造和調試技術,實現更精確的注射和成型。智能化:隨著智能制造技術的發展,注塑技術將實現智能化生產。通過引入物聯網、大數據和人工智能等技術,實現生產過程的實時監控、數據分析和優化控制,提高生產效率和產品質量。綠色環保:隨著人們對環保問題的關注日益加強,注塑技術將更加注重使用環保材料和采用環保工藝。通過研發新型環保塑料原料和推動循環經濟,降低注塑生產對環境的影響。

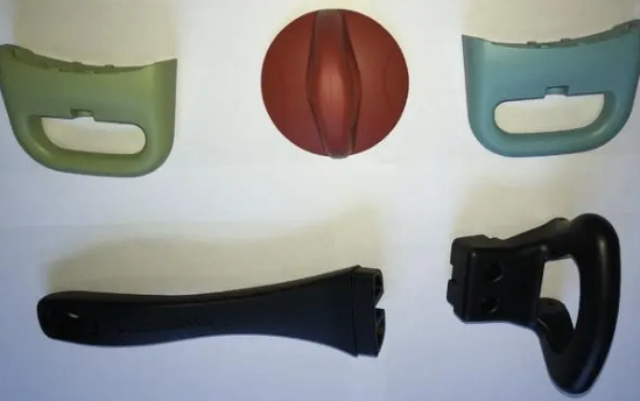

普通注塑是常見的注塑方法,它利用注塑機將熔融的塑料原料在高壓下注入模具型腔中,經冷卻固化后得到所需形狀的塑料制品。普通注塑適用于生產各種形狀簡單、精度要求不高的塑料制品,如容器、蓋子、玩具等。這種方法操作簡單,成本較低,是注塑技術中基礎、普遍的一種。精密注塑是在普通注塑基礎上發展起來的一種高精度注塑技術。它采用高精度的模具和先進的控制系統,能夠生產出尺寸精度高、表面質量好的塑料制品。精密注塑廣泛應用于電子、醫療、汽車等領域,如手機外殼、精密儀器零件、醫療器械等。注塑過程中的高溫高壓條件使塑料原料充分熔融,提高了產品的均勻性。

注塑的原理主要基于塑料的熱塑性和流動性。在注塑過程中,首先將塑料顆粒或粉末加入注塑機的料斗中,通過螺桿或柱塞的推動,使塑料在料筒內加熱熔融。熔融的塑料在高壓下被注入模具的型腔中,填充整個型腔并緊貼模壁。經過一段時間的保壓和冷卻,塑料逐漸固化定型。打開模具,取出制品,完成一次注塑循環。注塑過程的關鍵參數包括注塑壓力、溫度、速度和時間等。這些參數的選擇對制品的質量、性能和生產效率具有重要影響。例如,注塑壓力過高可能導致制品產生飛邊、內應力等問題;而溫度過低則可能導致塑料填充不足或制品表面粗糙。因此,在實際生產中,需要根據塑料種類、模具結構和產品要求等因素合理調整這些參數。注塑產品的質量穩定性是評估生產過程的重要指標。包膠注塑報價

通過注塑成型,可以實現產品的輕量化設計,降低材料成本。東莞注塑批量定制

注塑工藝涉及多個環節,包括塑料的預處理、注射機的操作、模具的調試以及制品的后處理等。在預處理階段,需要對塑料顆粒進行干燥、篩選等操作,以保證塑料的純凈度和流動性。注射機的操作則包括設置合適的溫度、壓力和時間參數,以確保塑料能夠順利熔融并充滿模具型腔。模具的調試則涉及模具的安裝、調整和清潔等工作,以保證模具的精度和壽命。制品的后處理則包括去除飛邊、打磨、檢驗等步驟,以提高產品的外觀質量和合格率。注塑材料種類繁多,常見的包括聚乙烯、聚丙烯、聚苯乙烯、ABS、尼龍等。這些材料具有不同的物理和化學性質,適用于不同的注塑工藝和產品需求。在選擇注塑材料時,需要考慮其熔融溫度、流動性、機械性能、耐候性等因素,以確保制品的質量和性能。同時,隨著環保意識的提高,越來越多的注塑材料開始采用可再生或可降解的材料,以實現綠色生產。東莞注塑批量定制

- 大朗注塑塑料模具 2025-02-14

- 企石齒輪塑料模具生產廠 2025-02-14

- 大嶺山電動工具塑料模具價格 2025-02-14

- 吸塵器塑料模具批量定制 2025-02-13

- 常平燈罩外殼塑料模具報價 2025-02-13

- 企石電器外殼塑料模具定作 2025-02-13

- 佛山音箱塑料模具生產廠 2025-02-12

- 清溪搖控鎖塑料模具加工廠 2025-02-12

- 寮步門鎖塑料模具定做 2025-02-12

- 透明罩注塑成型廠家 2025-02-11

- 浙江花齒盲孔壓鉚螺柱批發 2025-02-15

- 微變形QPQ替代氣體滲氮 2025-02-15

- 紹興虎克鉚槍HPT35RH 2025-02-15

- 清遠本地附近精密沖壓件廠家現貨 2025-02-15

- 耐腐蝕天線彈簧好不好用 2025-02-15

- 江蘇GB6175螺母定制非標件 2025-02-15

- 不銹鋼304拉簧現貨 2025-02-15

- 湖南P1D-S032MC-0130氣缸 2025-02-15

- 液壓虎克鉚槍MBP-R 2025-02-15

- 硬質合金切削刀具廠家供應 2025-02-15