連云港精密金屬零件制造廠家供應

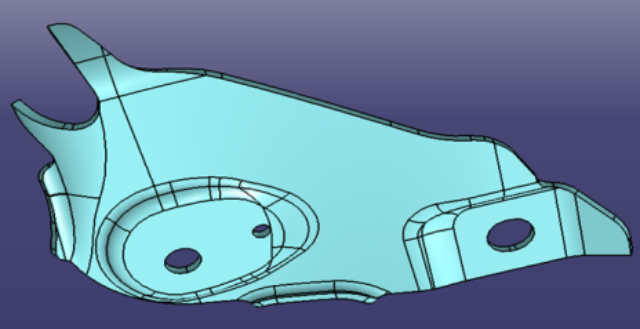

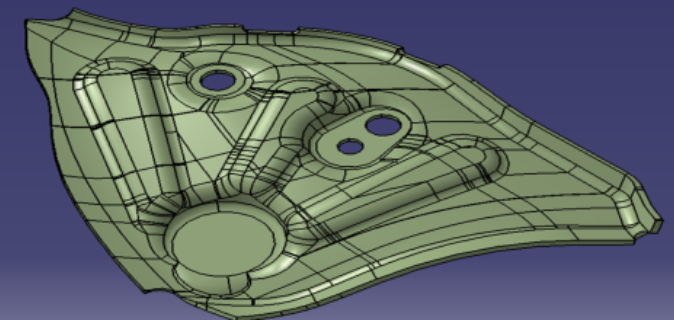

金屬零件制造過程中,質量控制與檢測是確保零件質量的重要手段。通過制定嚴格的質量標準和檢測流程,對原材料、半成品和成品進行多方位、多層次的檢驗和測試,以確保零件符合設計要求和相關標準。金屬零件的設計與研發是制造過程的起點和基礎。通過深入分析零件的使用環境和性能要求,運用先進的設計軟件和仿真技術,進行三維建模、力學分析、優化設計等工作,以確保設計出的零件既滿足使用要求又經濟合理。隨著科技的發展,金屬零件制造行業正逐步向自動化、智能化方向邁進。通過引入自動化生產線、機器人、智能檢測系統等先進設備和技術手段,實現了生產過程的準確控制和高效運行,提高了生產效率和產品質量。在金屬零件制造中,持續的客戶關系管理和服務是保持客戶滿意度的關鍵。連云港精密金屬零件制造廠家供應

金屬熱處理是通過加熱和冷卻金屬來改變其組織和性能的方法。熱處理可以提高金屬的硬度、強度、耐磨性和耐腐蝕性等性能。常見的熱處理方式包括退火、正火、淬火和回火等。在熱處理過程中,需要嚴格控制加熱溫度、保溫時間和冷卻速度等參數,以確保熱處理效果。金屬零件制造過程中需要進行嚴格的質量控制與檢測。這包括原材料檢驗、加工過程控制、成品檢測等多個環節。通過采用先進的檢測設備和技術手段,如三坐標測量儀、金相顯微鏡等,可以對零件的尺寸、形狀、表面質量、內部組織等進行全方面檢測。同時,還需要建立完善的質量管理體系和質量控制流程,以確保產品質量的穩定性和可靠性。青島金屬件制造在哪買在金屬零件制造中,員工的培訓和發展是提高生產效率的關鍵。

隨著自動化和智能化技術的發展,金屬零件制造行業正逐步向自動化和智能化生產轉型。自動化生產線和智能機器人等先進設備的引入,有效提高了生產效率和產品質量穩定性。同時,智能制造系統還可以實現生產過程的實時監控和數據分析,幫助制造商更好地掌握生產情況并做出科學決策。鍛造是金屬零件制造中一種重要的成型方法,通過施加壓力使金屬坯料在模具內發生塑性變形,從而獲得所需形狀和尺寸的零件。鍛造不只能改善金屬的內部組織結構,提高零件的力學性能和物理性能,還能使零件獲得更好的表面質量和尺寸精度。此外,鍛造還能節省材料,提高材料的利用率。根據不同的鍛造工藝,可分為自由鍛、模鍛和胎模鍛等。

隨著科技的發展,金屬零件制造正逐步向自動化和智能化方向發展。自動化生產線通過集成各種自動化設備和控制系統,實現生產過程的自動化和高效化;而智能化生產則通過引入人工智能、大數據等先進技術,實現生產過程的智能化決策和優化調度,進一步提高生產效率和產品質量。在金屬零件制造過程中,環保和可持續發展也是不可忽視的重要方面。通過采用環保材料和工藝、優化能源利用、加強廢棄物處理等措施,減少對環境的影響;同時,注重產品的可回收性和再利用性,推動金屬零件制造行業的綠色發展和可持續發展。金屬零件制造需要對生產過程中的各種問題和困難進行積極的解決和改進。

金屬零件制造是現代工業的關鍵組成部分,它涵蓋了從原材料選擇、設計、加工到之后產品裝配的全過程。這些零件普遍應用于汽車、航空航天、電子、醫療等各個領域,是構建復雜機械系統和設備的基石。高質量的金屬零件不只影響產品的性能和壽命,還直接關系到生產效率和安全性。在金屬零件制造過程中,原材料的選擇至關重要。不同的金屬材料具有不同的物理、化學和機械性能,如強度、耐腐蝕性、導熱性等。因此,根據零件的具體用途和要求,制造商會精心挑選合適的金屬材料,如鋼鐵、鋁合金、銅合金等。隨后,這些材料會經過切割、去毛刺、熱處理等預處理工序,為后續的加工過程做好準備。金屬零件的鍛造可以改變其形狀和尺寸。河北非標金屬零件制造哪里買

金屬零件制造過程中,質量控制是非常重要的一環,以確保產品的一致性和可靠性。連云港精密金屬零件制造廠家供應

沖壓是一種高效、低成本的金屬成型工藝。它利用模具對金屬板材施加壓力,使其發生分離或塑性變形,從而得到所需形狀的零件。沖壓工藝普遍應用于汽車、家電、電子等行業的零件制造中。它可以生產形狀復雜、尺寸精度高的零件,并且生產效率高、材料利用率高。切削加工是通過去除多余材料來形成零件之后形狀的工藝。它包括車削、銑削、鉆削、磨削等多種方式。車削主要用于加工回轉體零件,如軸、套等;銑削則適用于加工平面、曲面和復雜形狀的零件;鉆削用于加工孔;磨削則用于提高零件的表面光潔度和精度。切削加工具有加工精度高、靈活性強的優點,但材料利用率相對較低。連云港精密金屬零件制造廠家供應

- 杭州塑料模具供應商 2025-03-30

- 蘇州快速模具廠家直銷 2025-03-30

- 連云港金屬零件制造批發 2025-03-30

- 宿遷金屬異形件制造流程 2025-03-30

- 安徽吸塑模具加工 2025-03-29

- 江西金屬零件制造價格 2025-03-29

- 廣東塑膠模具廠家供應 2025-03-29

- 常州cnc金屬零件制造怎么生產 2025-03-29

- 南通金屬異形件制造費用 2025-03-29

- 安徽注塑模具定做 2025-03-29

- 江西亞特ART EDM慢走絲過濾器廠家直銷 2025-03-30

- 紹興滾花螺母哪家好 2025-03-30

- 蘇州鋅壓鑄件加工 2025-03-30

- 杭州永字牌印石制作 2025-03-30

- 廣州發動機冷藏車離合器安裝 2025-03-30

- 吉林綠色當代藝術批發價 2025-03-30

- 徐匯區定制機械設備是什么 2025-03-30

- 武漢電纜供應 2025-03-30

- 四川單輪放線滑車作用 2025-03-30

- 松江區10級度防松螺母怎么安裝簡單 2025-03-30