鎮江金屬結構件制造采購

隨著工業技術的不斷發展,精密加工技術在金屬零件制造中取得了明顯突破。高速切削、微細加工、激光加工等先進技術的應用,使得金屬零件的加工精度和表面質量得到了極大提升。高速切削技術通過提高切削速度和進給速度,明顯提高了加工效率和表面質量;微細加工技術則能夠實現微小尺寸和復雜結構的加工;激光加工技術則以其高精度、高速度和環保等優點在金屬零件制造中得到了普遍應用。在現代金屬零件制造中,自動化和智能化生產已經成為不可逆轉的趨勢。自動化生產線通過機器人、數控機床等智能設備實現了生產過程的自動化和智能化控制;智能工廠則通過物聯網、大數據和人工智能等技術實現了生產過程的實時監控和數據分析。這種生產方式不只提高了生產效率和產品質量,還降低了人工成本和能源消耗,為企業的可持續發展提供了有力支持。在金屬零件制造中,持續的技術研究和創新是推動行業發展的動力。鎮江金屬結構件制造采購

熱處理技術是金屬零件制造中的重要環節之一。它通過加熱、保溫和冷卻等過程,改變金屬材料的內部組織和性能,從而滿足零件的使用要求。常見的熱處理方法包括退火、正火、淬火、回火等。退火可以消除金屬材料的內應力、降低硬度、提高塑性;正火可以改善金屬材料的組織結構和力學性能;淬火可以提高金屬材料的硬度和耐磨性;回火則可以消除淬火過程中產生的內應力和脆性。表面處理技術是提高金屬零件表面質量和使用性能的重要手段。它通過在零件表面形成一層保護膜或改變表面形貌來提高零件的耐腐蝕性、耐磨性、美觀度等。常見的表面處理技術包括電鍍、噴涂、陽極氧化、噴砂等。電鍍是在零件表面鍍上一層金屬或合金層以提高其耐腐蝕性;噴涂則是將涂料噴涂在零件表面形成一層保護膜;陽極氧化則是通過電化學作用在金屬表面形成一層致密的氧化膜以提高其耐磨性和耐腐蝕性;噴砂則是利用高速噴射的砂粒沖擊零件表面以改變其形貌和粗糙度。四川cnc金屬零件制造促銷價在金屬零件制造中,合理的生產布局和流程設計是提高工作效率的關鍵。

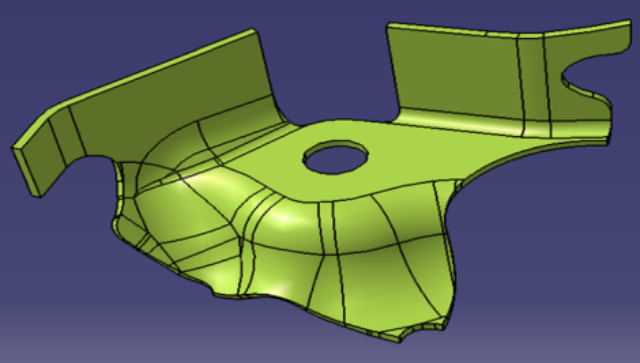

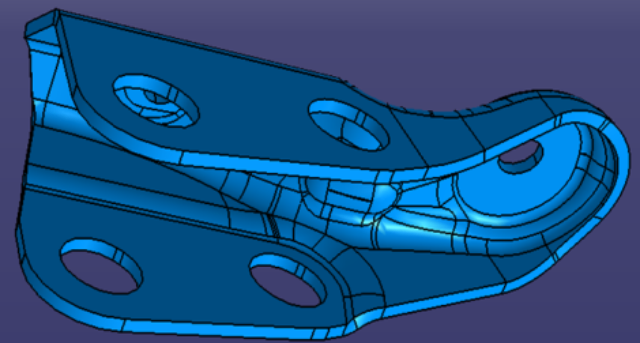

原材料在加工前需要進行預處理,以去除表面的油污、氧化皮和雜質。這通常包括清洗、除銹和干燥等步驟。預處理可以提高材料的加工性能和成品質量。鑄造是金屬零件制造中常用的工藝之一。它通過將液態金屬倒入模具中,待其冷卻凝固后得到所需形狀的零件。鑄造工藝包括砂型鑄造、熔模鑄造、壓鑄等多種方式。每種方式都有其獨特的優點和適用范圍,如壓鑄適用于大批量生產高精度零件。鍛造是利用鍛壓機械對金屬坯料施加壓力,使其產生塑性變形以獲得所需形狀和尺寸的工藝。鍛造分為自由鍛和模鍛兩種類型。自由鍛適用于形狀簡單、批量小的零件;模鍛則適用于形狀復雜、精度要求高的零件。鍛造工藝可以提高金屬材料的密度和強度,同時改善其內部組織結構。

金屬零件制造過程中,環保與可持續發展問題日益受到關注。為了減少對環境的影響和資源的浪費,許多企業開始采取綠色制造和循環經濟等策略。例如,采用低能耗、低污染的加工工藝和設備;對廢棄物進行分類回收和再利用;推廣使用環保材料和綠色涂料等。此外,企業還注重節能減排和能源管理等方面的工作,以降低生產成本和提高經濟效益。隨著市場需求的不斷變化和個性化需求的增加,金屬零件制造行業正逐步向定制化生產方向轉型。定制化生產能夠滿足客戶對產品的特殊需求和個性化要求,提高產品的附加值和市場競爭力。在金屬零件制造中,創新思維和技術突破是推動行業發展的動力。

隨著自動化和智能化技術的發展,金屬零件制造行業正逐步向自動化和智能化生產轉型。自動化生產線和智能機器人等先進設備的引入,有效提高了生產效率和產品質量穩定性。同時,智能制造系統還可以實現生產過程的實時監控和數據分析,幫助制造商更好地掌握生產情況并做出科學決策。鍛造是金屬零件制造中一種重要的成型方法,通過施加壓力使金屬坯料在模具內發生塑性變形,從而獲得所需形狀和尺寸的零件。鍛造不只能改善金屬的內部組織結構,提高零件的力學性能和物理性能,還能使零件獲得更好的表面質量和尺寸精度。此外,鍛造還能節省材料,提高材料的利用率。根據不同的鍛造工藝,可分為自由鍛、模鍛和胎模鍛等。在金屬零件制造中,熱處理是一個常見的步驟,可以提高零件的硬度和耐磨性。鎮江金屬結構件制造采購

制造金屬零件需要考慮到其在不同工況下的性能表現。鎮江金屬結構件制造采購

精密加工是針對高精度、高表面質量要求的零件進行的加工工藝。精密加工包括磨削、拋光、研磨等多種方式。磨削主要用于去除零件表面的余量和毛刺;拋光則用于提高零件的表面光潔度;研磨則用于實現零件的高精度尺寸和形狀。精密加工是金屬零件制造中不可或缺的一環。表面處理是為了提高金屬零件的表面性能而進行的工藝處理。常見的表面處理方法包括噴砂、電鍍、陽極氧化等。噴砂可以去除零件表面的氧化皮和污垢,提高表面粗糙度;電鍍則可以在零件表面鍍上一層金屬或合金層,以提高其耐腐蝕性、耐磨性和裝飾性;陽極氧化則是一種在鋁及其合金表面生成氧化膜的方法,能夠明顯提高零件的耐腐蝕性和耐磨性。鎮江金屬結構件制造采購

- 成都鍛造模具費用 2025-02-11

- 四川沖壓模具供應商 2025-02-11

- 江蘇快速模具 2025-02-11

- 江蘇模具加工 2025-02-10

- 寧波cnc金屬零件制造怎么選 2025-02-10

- 金屬結構件制造工藝 2025-02-10

- 安徽汽車模具量身定制 2025-02-09

- 重慶精密金屬零件制造在哪買 2025-02-09

- 北京吹塑模具貨源充足 2025-02-09

- 重慶塑料模具多少錢 2025-02-08

- 316斜三通多少錢 2025-02-11

- 廣州高導電率漆包線扁線廠家現貨 2025-02-11

- 咸寧門窗配件加工 2025-02-11

- 透明罩注塑成型廠家 2025-02-11

- 珠海日東工器日東螺絲刀經銷 2025-02-11

- 佛山玩具電機銅線批發 2025-02-11

- 無錫P20模具鋼多少錢 2025-02-11

- 超高壓快速接頭求購 2025-02-11

- 福田uv膠點膠針筒尺寸 2025-02-11

- 河北五金配件生產廠家 2025-02-11