加工壓鑄模具方案設計

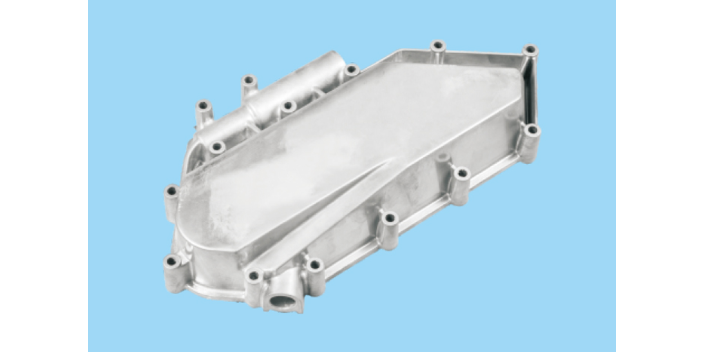

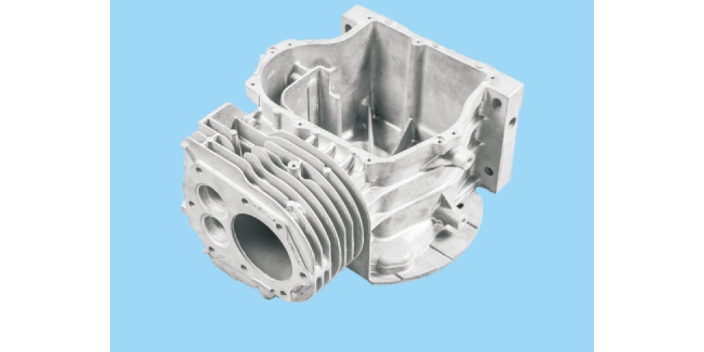

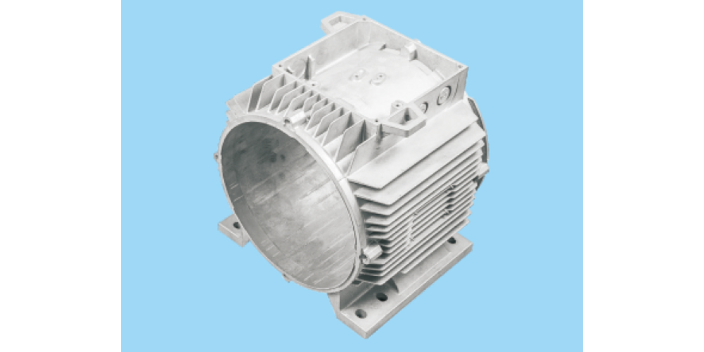

壓鑄,一種跨越時代的制造技術,孕育著無盡的工業智慧。在現***產中,壓鑄模具以其獨特的優勢成為了眾多領域不可或缺的工藝裝備。精密度與效率的完美結合在討論壓鑄模具的優勢時,首當其沖的就是它在精密度和生產效率上的好的表現。壓鑄模具能夠生產出形狀復雜、尺寸精確的鑄件,且每次鑄造的部件一致性極高。這種精密性來源于模具設計與制造過程中的高精度要求,每個細節都經過嚴密計算,以確保鑄件達到技術規范。同時,壓鑄工藝的快速生產速度意味著短時間內即可產出大量產品,這對于追求效率的工業生產來說是至關重要的。模具在使用過程中可能會受到磨損和損傷,及時的修復和維護是保證模具正常運行的關鍵。加工壓鑄模具方案設計

日常維護的必要性日常維護是延長壓鑄模具壽命的關鍵。這涉及到模具的清潔、檢查和保養。每次生產結束后,應及時清理模具上的殘留物和沉積物,防止這些雜質在下一次使用時影響鑄件質量或造成模具損傷。定期檢查模具的各個部件是否存在磨損或損壞,并做好記錄,以便及時發現問題并進行處理。定期檢查與維護除了日常的清潔和檢查工作,定期的專業檢查和維護也是必不可少的。這通常包括對模具的運動部分、導向系統、冷卻系統以及排氣系統的檢查和維護。例如,滑動部分的磨損情況直接關系到開合模的準確性,而冷卻系統的維護則影響到模具的溫控效果,從而影響鑄件的成型周期和質量。浙江壓鑄模具訂制價格模具的澆注系統設計應確保金屬液能夠均勻、快速地流入型腔。

壓鑄模具通常用什么材料制成壓鑄模具作為金屬鑄造工藝中的重心工具,其材料選擇直接關系到模具的性能、使用壽命以及鑄件的質量。因此,深入探究壓鑄模具的常用材料,對于理解其制造過程、優化使用效果具有重要意義。壓鑄模具材料的基本要求在選擇壓鑄模具材料時,通常需要考慮以下幾個基本要求:強高度與韌性:模具在使用過程中需要承受較大的壓力和沖擊力,因此必須具備足夠的強度和韌性,以保證模具的穩定性和耐用性。良好的耐磨性:模具在長期使用過程中,其表面容易受到磨損,因此需要具有良好的耐磨性,以延長模具的使用壽命。優異的導熱性:模具在鑄造過程中需要承受高溫,材料應具備良好的導熱性,以確保模具能夠快速散熱,減少熱應力對模具的損害。良好的加工性能:模具材料應易于加工和成型,以滿足復雜模具結構的需求。

壓鑄模具在生產過程中可能出現的問題涵蓋了設計、制造、使用和維護等多個方面。為了解決這些問題,我們需要從源頭上提高模具的設計和制造水平,同時加強模具的使用和維護管理。此外,提高操作人員的技能水平和責任意識也是解決這些問題的重要途徑。通過多方面的努力,我們可以降低壓鑄模具生產過程中出現問題的概率,提高生產效率和產品質量。在未來的壓鑄模具生產過程中,我們還應關注新技術和新材料的應用。例如,采用先進的數控加工技術和3D打印技術可以提高模具的加工精度和制造效率;使用新型的高性能材料可以提高模具的耐磨性、耐腐蝕性和使用壽命。同時,加強模具的智能化管理也是未來的發展趨勢,通過引入物聯網、大數據等技術手段,實現對模具使用狀態的實時監控和預警,進一步提高模具的使用效率和安全性。壓鑄模具的設計需充分考慮鑄件的形狀、尺寸和性能要求。

鋁合金鋁合金因其輕質、強高度和良好的導熱性,在某些特定場合也被用于制造壓鑄模具。鋁合金模具具有較快的加工速度和較低的成本,但耐磨性和強度相對較低,因此通常用于制造結構簡單的非受力模具或作為臨時模具使用。銅合金銅合金因其優異的導熱性和耐磨性,在壓鑄模具制造中也占有一席之地。銅合金模具能夠快速散熱,減少熱應力對模具的損害,適用于制造需要承受高溫的壓鑄模具。然而,銅合金的成本較高,加工難度較大,因此其應用范圍相對有限。高分子材料隨著科技的進步,高分子材料在壓鑄模具制造中的應用也逐漸增多。這類材料具有優良的耐腐蝕性和耐磨性,且成本較低,加工方便。然而,高分子材料的強度和導熱性相對較差,因此通常用于制造輔助模具或作為模具的涂層和脫模劑使用。先進的模具制造技術能夠提升壓鑄模具的制造精度和效率。北侖區壓鑄模具

壓鑄模具的精度和穩定性對于提高生產效率具有重要意義。加工壓鑄模具方案設計

模具使用問題模具在使用過程中也可能出現一系列問題,這些問題往往與模具的維護、保養和使用環境有關。例如:磨損和腐蝕:模具在使用過程中會受到金屬液的沖刷、摩擦和腐蝕作用,長期使用可能導致模具表面磨損嚴重,甚至出現腐蝕坑、裂紋等缺陷。這些缺陷不僅影響鑄件的成型質量,還可能縮短模具的使用壽命。變形和開裂:模具在使用過程中受到高溫、高壓等復雜應力的作用,如果模具材料選擇不當或結構設計不合理,可能導致模具出現變形、開裂等問題。這些問題可能導致模具報廢,給生產帶來嚴重損失。操作不當:模具的操作和使用需要嚴格遵守操作規程和注意事項。如果操作人員技能不足或疏忽大意,可能導致模具在使用過程中受到損壞或出現故障。例如,錯誤的脫模方式可能導致模具損壞;不規范的清潔和維護可能導致模具表面受損或生銹。加工壓鑄模具方案設計

- 北侖區自動壓鑄模具方案設計 2025-02-18

- 整套壓鑄模具方案設計 2025-02-18

- 浙江加工壓鑄模具生產廠家 2025-02-18

- 鑄造壓鑄模具工藝 2025-02-18

- 北侖區自動壓鑄模具口碑推薦 2025-02-18

- 整套壓鑄模具產業 2025-02-18

- 寧波鋁件壓鑄模具生產廠家 2025-02-18

- 本地壓鑄模具方案設計 2025-02-18

- 寧波鋁件壓鑄模具訂制價格 2025-02-18

- 寧波鋁合金壓鑄模具方案設計 2025-02-18

- 蘇州高性能火焰等離子切割機價格 2025-02-23

- 廣東佛山恒辰大型中央空調機組解決方案 2025-02-23

- 山東購買襯氟隔膜閥價格多少 2025-02-23

- 皮帶張力計彈簧Clavis 2025-02-23

- 無錫建筑輕鋼龍骨定制 2025-02-23

- 上海鑄造3D砂型打印 2025-02-23

- 吉林穩定的機器視覺軟件 2025-02-23

- 江蘇機械助力臂生廠商 2025-02-23

- 樂清塑膠尼龍調濕機 2025-02-23

- 江蘇中頻感應電爐費用 2025-02-23