加工壓鑄模具生產(chǎn)廠家

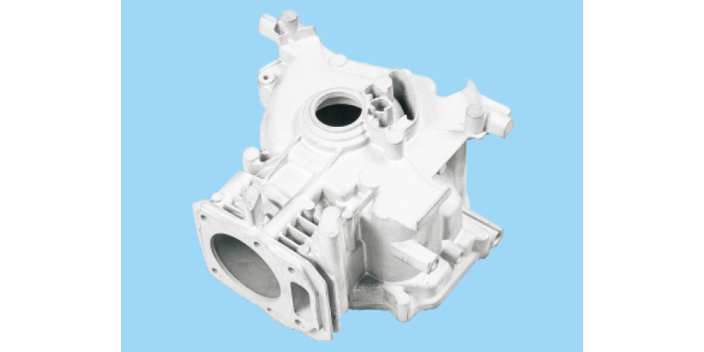

材料多樣性與創(chuàng)新潛力隨著科技的進步,壓鑄模具的材料也在不斷創(chuàng)新。傳統(tǒng)的鋁合金、鎂合金等材料已經(jīng)被廣泛應(yīng)用,而新興的強高度合金材料也在不斷開發(fā)中,以適應(yīng)更加苛刻的使用環(huán)境。這些新材料不僅提高了鑄件的性能,也擴展了壓鑄模具的應(yīng)用范圍。環(huán)保與可持續(xù)發(fā)展在環(huán)保意識日益增強的當(dāng)下,壓鑄模具也展現(xiàn)出了它的環(huán)保優(yōu)勢。由于壓鑄過程的高效率,原材料的利用率極高,產(chǎn)生的廢料較少,這有助于減少資源浪費。同時,廢棄的壓鑄模具仍可以回收利用,減少了環(huán)境污染。壓鑄模具的復(fù)雜程度往往與鑄件的復(fù)雜程度成正比。加工壓鑄模具生產(chǎn)廠家

常用的材料包括高質(zhì)量的合金鋼、鋁合金等,這些材料不僅硬度高、耐磨性好,還能承受極端的溫度變化和壓力沖擊。想象一塊經(jīng)受千錘百煉仍堅硬如初的鋼鐵,這便是壓鑄模具材料選擇的真諦。制造過程:精密的鑄造之旅壓鑄模具的制造過程堪比一場精密的工藝之旅。從原材料的切割、熱處理、精加工到較終的裝配,每一步都需要嚴(yán)格的質(zhì)量控制。例如,在精加工階段,模具的尺寸精度通常要求達到微米級別,這就像是在一張巨大的畫布上繪制出幾乎看不見的細(xì)節(jié),每一次切割都需精確無誤。使用與維護:持續(xù)的性能保障壓鑄模具在使用過程中,就像一位經(jīng)驗豐富的運動員,需要定期的維護和保養(yǎng)以保持比較好狀態(tài)。這包括定期清潔、潤滑、檢查磨損情況以及必要時的更換部件。供應(yīng)壓鑄模具方案設(shè)計壓鑄模具的精度和耐用性是衡量其質(zhì)量的重要指標(biāo)。

日常維護的必要性日常維護是延長壓鑄模具壽命的關(guān)鍵。這涉及到模具的清潔、檢查和保養(yǎng)。每次生產(chǎn)結(jié)束后,應(yīng)及時清理模具上的殘留物和沉積物,防止這些雜質(zhì)在下一次使用時影響鑄件質(zhì)量或造成模具損傷。定期檢查模具的各個部件是否存在磨損或損壞,并做好記錄,以便及時發(fā)現(xiàn)問題并進行處理。定期檢查與維護除了日常的清潔和檢查工作,定期的專業(yè)檢查和維護也是必不可少的。這通常包括對模具的運動部分、導(dǎo)向系統(tǒng)、冷卻系統(tǒng)以及排氣系統(tǒng)的檢查和維護。例如,滑動部分的磨損情況直接關(guān)系到開合模的準(zhǔn)確性,而冷卻系統(tǒng)的維護則影響到模具的溫控效果,從而影響鑄件的成型周期和質(zhì)量。

在選擇的過程中,可以邀請多個供應(yīng)商進行報價和方案比較,從中選擇性價比比較高的供應(yīng)商。同時,客戶也應(yīng)關(guān)注市場動態(tài)和技術(shù)發(fā)展趨勢,及時調(diào)整選擇策略,確保與供應(yīng)商的合作能夠持續(xù)穩(wěn)定地發(fā)展。建議客戶在選擇壓鑄模具供應(yīng)商時,保持理性和客觀的態(tài)度,不要盲目追求低價或過于追求品牌效應(yīng)。在選擇過程中,應(yīng)充分考慮實際情況和需求,選擇較適合自己的供應(yīng)商。同時,客戶也應(yīng)注重與供應(yīng)商的溝通和合作,共同推動雙方業(yè)務(wù)的發(fā)展。模具的精度和壽命與制造材料的選擇密切相關(guān),要根據(jù)不同的使用環(huán)境和要求選擇合適的模具材料。

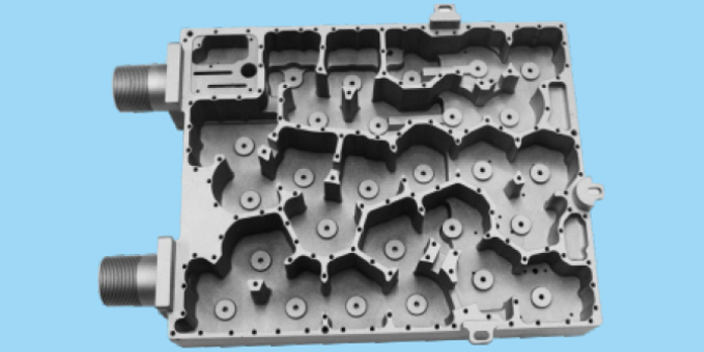

壓鑄模具的多領(lǐng)域應(yīng)用探索在現(xiàn)代制造業(yè)中,壓鑄工藝以其高效率和精確度成為眾多行業(yè)不可或缺的一部分。壓鑄模具作為這一工藝的重要工具,其設(shè)計和使用直接影響著產(chǎn)品的質(zhì)量、生產(chǎn)效率以及成本控制。本文將深入探討壓鑄模具在不同領(lǐng)域的應(yīng)用,并分析其對各行業(yè)的影響。首先,讓我們來定義壓鑄模具。壓鑄模具是用于壓力鑄造的金屬模具,通常由強高度鋼或特殊合金制成。模具內(nèi)部設(shè)計有復(fù)雜的腔室和通道,用以在高壓下將熔融金屬快速注入,并在冷卻固化后形成所需的零件或產(chǎn)品。模具的熱處理工藝對于提高模具的硬度和耐磨性具有關(guān)鍵作用,可以提高模具的使用壽命。紹興鋁合金壓鑄模具

模具的冷卻系統(tǒng)設(shè)計對于控制壓鑄件的冷卻速度和減少熱應(yīng)力至關(guān)重要。加工壓鑄模具生產(chǎn)廠家

壓鑄模具在生產(chǎn)過程中可能出現(xiàn)的問題涵蓋了設(shè)計、制造、使用和維護等多個方面。為了解決這些問題,我們需要從源頭上提高模具的設(shè)計和制造水平,同時加強模具的使用和維護管理。此外,提高操作人員的技能水平和責(zé)任意識也是解決這些問題的重要途徑。通過多方面的努力,我們可以降低壓鑄模具生產(chǎn)過程中出現(xiàn)問題的概率,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。在未來的壓鑄模具生產(chǎn)過程中,我們還應(yīng)關(guān)注新技術(shù)和新材料的應(yīng)用。例如,采用先進的數(shù)控加工技術(shù)和3D打印技術(shù)可以提高模具的加工精度和制造效率;使用新型的高性能材料可以提高模具的耐磨性、耐腐蝕性和使用壽命。同時,加強模具的智能化管理也是未來的發(fā)展趨勢,通過引入物聯(lián)網(wǎng)、大數(shù)據(jù)等技術(shù)手段,實現(xiàn)對模具使用狀態(tài)的實時監(jiān)控和預(yù)警,進一步提高模具的使用效率和安全性。加工壓鑄模具生產(chǎn)廠家

- 北侖區(qū)自動壓鑄模具方案設(shè)計 2025-02-18

- 整套壓鑄模具方案設(shè)計 2025-02-18

- 浙江加工壓鑄模具生產(chǎn)廠家 2025-02-18

- 鑄造壓鑄模具工藝 2025-02-18

- 北侖區(qū)自動壓鑄模具口碑推薦 2025-02-18

- 整套壓鑄模具產(chǎn)業(yè) 2025-02-18

- 寧波鋁件壓鑄模具生產(chǎn)廠家 2025-02-18

- 本地壓鑄模具方案設(shè)計 2025-02-18

- 寧波鋁件壓鑄模具訂制價格 2025-02-18

- 寧波鋁合金壓鑄模具方案設(shè)計 2025-02-18

- 安徽目天自動化設(shè)備 2025-02-23

- 蘇州高性能火焰等離子切割機價格 2025-02-23

- 廣東佛山恒辰大型中央空調(diào)機組解決方案 2025-02-23

- 山東購買襯氟隔膜閥價格多少 2025-02-23

- 皮帶張力計彈簧Clavis 2025-02-23

- 無錫建筑輕鋼龍骨定制 2025-02-23

- 上海鑄造3D砂型打印 2025-02-23

- 吉林穩(wěn)定的機器視覺軟件 2025-02-23

- 四川國產(chǎn)逆變器殼體清洗設(shè)備訂制價格 2025-02-23

- 江蘇機械助力臂生廠商 2025-02-23