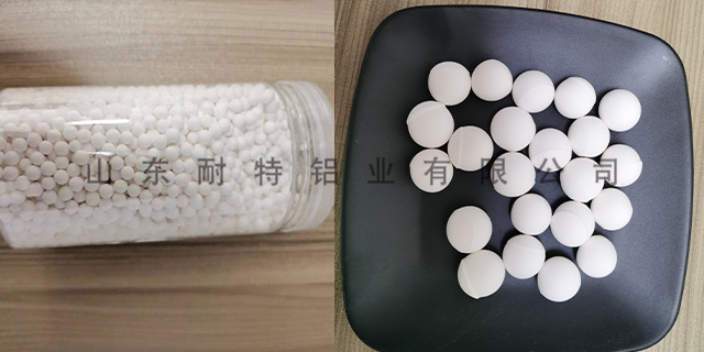

西藏氧化鋁載體

高純度氧化鋁球(純度 99% 及以上)在耐火材料中展現出的高溫穩定性。在高溫環境下,例如在鋼鐵冶煉爐中,可長時間承受超過 1800℃的高溫而不發生明顯的結構變化。這是因為高純度的氧化鋁晶體結構完整且穩定,其鋁氧鍵能較高,能夠有效抵抗高溫帶來的熱振動和熱應力破壞。相比之下,低純度氧化鋁球(純度低于 95%)由于含有如二氧化硅、氧化鐵等雜質,這些雜質在高溫時會與氧化鋁發生復雜的化學反應,形成低熔點共熔物。例如,當含有一定量的二氧化硅時,在約 1500℃左右就可能形成液相,導致氧化鋁球結構軟化、變形,嚴重影響耐火材料的整體結構完整性和隔熱性能,縮短了耐火材料在高溫環境下的使用壽命。

高純度氧化鋁球具有良好的隔熱性能,其導熱系數相對較低。在耐火材料的應用中,如在高溫窯爐的隔熱層中,它能夠有效地阻止熱量的傳遞,減少熱量散失,提高能源利用效率。這是因為高純度氧化鋁球的晶體結構緊密,內部原子排列規則,熱量傳播過程中受到的阻礙較大。而低純度氧化鋁球,由于雜質的存在,其內部結構變得較為復雜和不均勻。雜質可能會形成一些熱傳導的 “捷徑”,使得熱量更容易通過,導致隔熱效果大打折扣。例如,在相同厚度的隔熱層中,使用高純度氧化鋁球可比低純度氧化鋁球降低約 30% - 40% 的熱量散失,這對于長期處于高溫運行且對能源消耗有嚴格控制的工業窯爐來說是非常關鍵的差異。

在催化領域,氧化鋁球的粒徑扮演著重要角色。小粒徑的氧化鋁球能夠提供更高的活性表面積,使得活性金屬組分在其表面的分散度更高。例如,當粒徑在 1 - 3 微米時,活性金屬如鉑、鈀等可以更均勻地分散在氧化鋁球表面,從而增加了反應物與活性中心的接觸機會,提高了催化反應的效率。對于一些需要高活性和選擇性的催化反應,如石油化工中的加氫精制反應,小粒徑氧化鋁球作為催化劑載體表現出優異的性能。然而,大粒徑氧化鋁球雖然活性表面積較小,但在一些涉及大分子反應物的催化過程中,其較大的孔隙結構可以允許大分子更容易進入和擴散,減少了反應物在孔道內的堵塞和擴散限制,在某些特定的催化反應體系中也有其不可替代的作用,如在一些重油加工催化反應中。

為了確保氧化鋁球的純度達到預期目標,強化質量檢測和過程監控是必不可少的。在整個制備過程中,要建立完善的質量檢測體系,采用多種分析方法對原料、中間產物和終產品進行檢測。例如,在原料階段,使用電感耦合等離子體發射光譜(ICP-AES)來精確檢測鋁源材料中的雜質含量,包括微量元素的含量。對于中間產物,如氫氧化鋁沉淀或氧化鋁前驅體,采用X射線熒光光譜(XRF)分析其元素組成,及時發現可能存在的雜質變化情況。在過程監控方面,要實時監測反應過程中的關鍵參數。通過在線監測pH值、溫度、攪拌速度等參數,利用自動化控制系統確保這些參數始終保持在比較好范圍內。山東耐特鋁業有限公司,與您攜手共進,積極創新,穩步向前。

均相沉淀法是在均相溶液中,通過控制沉淀劑的緩慢生成,使晶核均勻地形成并長大,終從溶液中析出沉淀15.優點:該方法比較溫和,所制得的氧化鋁球球形率高,平均粒徑在400nm-10μm之間,純度較高且分散性好,能夠滿足多種應用對氧化鋁球形貌和純度的要求

缺點:通常必須使用硫酸鋁為原料,在煅燒階段會產生有害的硫化物。此外,燒結后容易出現團聚現象,并且會形成多孔道結構,這可能會影響氧化鋁球的一些性能,如強度、比表面積等,需要進一步的處理或優化來改善這些問題. 質量是我們的生命,氧化鋁球,值得信賴。上海高溫氧化鋁球直銷

細節決定成敗品質成就未來。西藏氧化鋁載體

在吸附領域,純度對氧化鋁球的性能影響也很大。高純度氧化鋁球通常具有較大的比表面積和均勻的孔隙結構。例如,純度為 99.5% 以上的氧化鋁球用于吸附空氣中的有害氣體(如甲醛、苯等)時,其純凈的表面可以提供更多的吸附位點。由于其孔隙結構可以通過精確控制制備工藝來調節,所以能夠對不同大小的分子進行選擇性吸附。而且,高純度氧化鋁球的化學穩定性好,在吸附過程中不會因為與吸附質發生化學反應而釋放出其他有害物質。相比之下,低純度氧化鋁球(純度低于 95%)由于含有較多的雜質(如二氧化硅、氧化鐵等),這些雜質可能會與催化劑活性組分發生化學反應,或者改變載體的表面性質。例如,雜質中的某些金屬離子可能會吸附在活性位點附近,占據反應物分子的吸附空間,降低催化劑的活性。同時,低純度氧化鋁球的熱穩定性相對較差,在高溫下容易出現燒結現象,導致載體的比表面積減小,進一步降低催化劑的性能。

- 河北氫氧化鋁高白原粉價格 2025-03-02

- 黑龍江氧化鋁載體價格 2025-03-02

- 新疆氫氧化鋁原粉生產廠家 2025-03-02

- 河北高溫氧化鋁微粉采購 2025-03-02

- 海南高粘擬薄水鋁石直銷 2025-03-02

- 湖南高白氧化鋁微粉采購 2025-03-01

- 甘肅高溫氧化鋁微粉生產廠家 2025-03-01

- 廣西高溫氧化鋁微粉批發 2025-03-01

- 江西氧化鋁微粉 2025-03-01

- 山東高溫氧化鋁球哪家好 2025-03-01

- 天津活性填料排名 2025-03-15

- 廣東水性油墨用聚酯樹脂廠家供應 2025-03-15

- 常見硅膠片平均價格 2025-03-15

- 試劑過氧化氫加工廠 2025-03-15

- 云南附近哪里有無水乙醇哪家便宜 2025-03-15

- TPA過氧化物TBPIN 2025-03-15

- 直孢本森頓酵母 2025-03-15

- 安徽烴類氯化物哪家好 2025-03-15

- 紹興附近異構十二烷零售價格 2025-03-15

- 湖南牛皮紙封口膠批發 2025-03-15