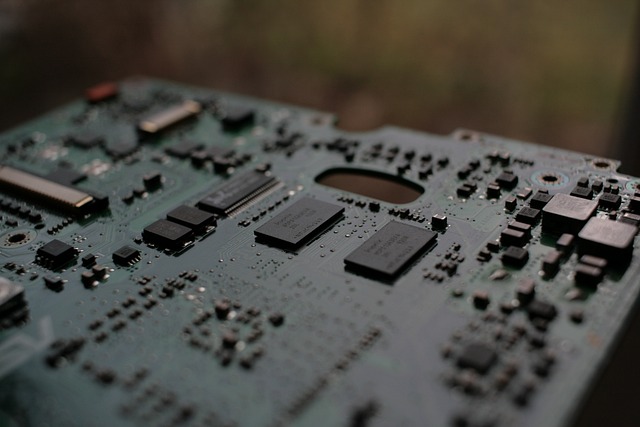

浙江大規模的PCBA生產加工OEM加工

近日,上海烽唐通信技術有限公司傳來喜訊,成功通過了ISO13485:2016醫療器械行業質量管理體系認證。這一認證標志著烽唐通信在醫療器械質量管理方面的水平達到了**標準,為公司的發展注入了新的活力。在本次認證**家認監委授權的騰標認證審核組**們親臨烽唐通信,對公司的質量管理體系進行了***的評估和審核。**們依據ISO13485:2016標準,通過查閱文件記錄、現場觀察、人員訪談等多種方式,對烽唐通信的醫療器械行業質量管理體系進行了深入細致的審查。從產品的設計開發、原材料采購、生產過程控制,到產品的檢驗檢測、包裝儲存以及售后服務等各個環節,**們都進行了嚴格的把關和評估。經過多日緊張有序的審核工作,烽唐通信憑借其完善的質量管理體系、規范的生產流程、嚴格的質量控制以及的團隊協作,贏得了審核組**們的高度認可。**終,烽唐通信順利通過了ISO13485:2016醫療器械行業質量管理體系認證。ISO13485:2016質量管理體系認證的通過,是烽唐通信在醫療器械質量管理方面的重要里程碑。這不僅標志著公司的質量管理水平達到了**標準,更體現了公司對產品質量和客戶安全的高度重視。烽唐通信作為一家集研發、生產、銷售、服務于一體的****。在PCBA生產加工中,員工培訓是確保工藝正確性和安全生產的基石。浙江大規模的PCBA生產加工OEM加工

涵蓋生產步驟、設備操作、安全指導及質量檢驗標準,確保全員按章操作,統一行動。標準化工器具選配工具統一:選用符合行業規范的設備,進行一致性設置與校準,確保生產環節皆依同一標準執行,簡化操作流程。構建標準化質量管理體系質量把關:建立標準化的質量控制流程,細化檢驗標準,借助標準化測量工具與檢測設備,確保產品質量可控可溯。定期流程審計與優化持續改進:定期審計生產流程,識別潛在問題與改善點,適時調整優化,保持流程的標準化與**性,與時俱進。強化全員標準化培訓技能提升:對全體員工進行標準化流程的培訓,覆蓋操作手冊解讀、標準化工具使用及質量控制要點,鞏固標準化意識。信息化管理系統集成數據驅動:利用信息化管理系統輔助流程標準化,實時監控生產進程,記錄操作細節,自動生成分析報告,確保生產有序進行。結語:標準化——SMT加工領域的革新動力總而言之,SMT加工中流程標準化的實現,離不開細致入微的操作手冊、標準化的生產工具、嚴格的質量控制、定期的流程審查、***的員工培訓以及信息化管理系統的應用。通過持續優化與完善這些策略,企業不僅能夠提升生產過程的穩定性和可靠性,還將**增強自身的市場競爭力。浙江大規模的PCBA生產加工OEM加工在PCBA生產加工中,知識產權保護是技術創新和市場競爭的重要保障。

SMT加工中常見的質量問題有哪些?SMT(SurfaceMountTechnology)加工過程中可能會遇到多種質量問題,這些問題可能源于材料、工藝、設備或是操作不當等多種原因。了解這些常見問題有助于制造商及時發現并采取糾正措施,提高產品良率和整體生產效率。以下是SMT加工中一些常見的質量問題:錫橋與短路原因:通常由過多的焊膏導致,也可能是因為模板開口設計不合理或印刷不精確。解決:調整焊膏配比,優化印刷參數,確保焊盤間的適當間隙。少錫或多錫原因:焊膏量不足或多于所需,可能是由于模板設計錯誤或印刷機參數設定不當。解決:重新設計模板開口,調整刮刀壓力、速度等印刷參數。元件偏移原因:貼片頭定位不準,基板支撐不穩定,或PCB翹曲。解決:確保機器校準,加固支撐平臺,控制基板加熱均勻,防止熱變形。空洞與氣孔原因:焊接過程中氣體無法逸出,多見于較大焊端或BGA等組件。解決:調整回流焊曲線,增加峰值溫度時間,確保充分排氣。立碑效應原因:焊膏熔化時產生的側向力不平衡,導致芯片一端升起。解決:平衡焊膏量,優化焊盤設計,采用低坍塌型焊膏。冷焊原因:加熱不足,焊錫未能完全熔化,形成脆硬連接。解決:檢查回流焊爐溫區設置。

及時中和人體及設備表面靜電荷,構筑***道防線。設計優化:ESD防護,內置保險在SMT設計初期融入ESD防護理念,采用抗靜電封裝材料,增設ESD保護電路,提升產品整體抗靜電能力。三、技術賦能:靜電防控新境界表面涂層:隱形衛士,靜電絕緣應用特殊靜電控制涂層于電路板及元件表面,增強靜電**效應,減少外部靜電侵擾概率。智能監測:數據驅動,靜電無所遁形引入靜電監測傳感器與預警系統,全天候監控環境靜電水平,一旦超標立即警示,迅速采取應對措施。結語:靜電防控,**止步綜上所述,靜電損傷在SMT加工中絕非小事,而是關乎產品質量與生產安全的重大議題。唯有從根源處著手,結合環境調控、人員培訓、器械防護與技術創新等多重策略,方能在靜電面前筑起堅不可摧的防御體系,確保每一枚電子元器件都能在純凈環境中茁壯生長,為電子制造產業注入源源不斷的生機與活力。隨著科技進步與行業認知的深化,靜電防護技術將持續升級,為SMT加工保駕護航,共創美好未來。為了提高PCBA生產加工的靈活性,許多廠家采用了模塊化設計思想。

確保每個環節都達到比較高精度。四、***的質量檢測體系:保障萬無一失多維檢測覆蓋——配備高性能檢測儀器,實施外觀檢查、功能驗證、性能校準與可靠性試驗,捕捉潛在瑕疵,杜絕不合格品流入市場。閉環問題追蹤——對檢測中發現的問題進行深入分析,迅速采取糾正措施,形成預防機制,防止同類問題再次出現,持續優化產品穩健性。五、持續進化與優化:塑造持久競爭優勢創新驅動成長——積累實踐經驗,緊跟行業動態,主動吸收新興技術,適時更新設備與工藝,不斷刷新產品耐用極限。市場導向調優——密切關注顧客反饋與行業趨勢,靈活調整設計思路與生產策略,確保產品始終契合用戶期待與市場變化,贏得持久競爭力。總結:匠心獨運,締造精品通過上述五大策略的實施,SMT加工不僅能提升產品的內在品質,還能賦予其更強的市場生命力。從精細的PCB設計出發,精選元器件與材料,再到嚴絲合縫的生產控制,輔以周密的質檢流程,加之**松懈的優化努力——這一系列步驟構成了產品耐用性的堅強壁壘。愿本文的見解能為企業提供有益啟示,協助其在激烈競爭中脫穎而出,創造出更多經得起時間考驗的質量產品。PCBA生產加工的前期準備包括材料檢驗,確保所有元件和PCB板符合標準。小型的PCBA生產加工OEM加工

安全管理在PCBA生產加工中包括設備操作規則和化學品使用指導。浙江大規模的PCBA生產加工OEM加工

選擇SMT加工廠時的關鍵考量在電子制造產業中,精挑細選一家合格的SMT(SurfaceMountTechnology)加工廠,對確保產品質量與及時交付具有決定性作用。SMT加工涵蓋了電路板組裝的諸多復雜環節,包括精密貼片、焊接與***測試。本文將聚焦于選擇SMT加工廠時應著重考慮的幾項**要素。一、技術實力與加工能力首要考量的是加工廠的技術底蘊與生產能力。鑒于各類電子產品所需SMT技術的差異性,諸如高密度互連(HDI)電路板、柔性電路板或多層板,皆需特定的前列設備與精湛技藝支撐。推薦那些配備了**制造工具及擁有豐富技術儲備的SMT廠商,以確保其能勝任各式復雜組裝需求。二、質量管控與認證資質質量控制在SMT加工中占據**位置。前列的SMT工廠應構建嚴密的質量管理體系,并取得**認可的**認證,如ISO9001、ISO14001及汽車行業的IATF16949。這類證書不僅是其技術實力的象征,亦是對質量管理水平的高度認可。同時,完備的測試設備與流程,如自動光學檢測(AOI)、X射線探傷(X-Ray)、功能測試(FCT)等,是確保每批電路板出品質量達標的基石。三、交期管理與生產彈性市場瞬息萬變,快速響應與準時交貨能力成為企業生存與競爭的命脈。擇定具備靈活生產機制與**交貨表現的SMT加工廠。浙江大規模的PCBA生產加工OEM加工

- 湖北新的PCBA生產加工評價好 2025-02-23

- 新的SMT加工廠有優勢 2025-02-23

- 浙江自動化的PCBA生產加工OEM加工 2025-02-23

- 松江區高效的SMT加工廠口碑如何 2025-02-23

- 上海推薦的PCBA生產加工ODM加工 2025-02-23

- 浙江大規模的PCBA生產加工OEM加工 2025-02-23

- 浙江有什么SMT加工廠OEM加工 2025-02-23

- 湖北好的PCBA生產加工哪家強 2025-02-23

- 哪里PCBA生產加工組裝廠 2025-02-23

- 江西哪里SMT加工廠常用知識 2025-02-23

- 湖北M12防水車載計算機 2025-02-23

- 北京動力強大水下推進器定做 2025-02-23

- 茂名打印機量大從優 2025-02-23

- 紹興智能售貨機運營商家 2025-02-23

- 零售智能識別廠家 2025-02-23

- 北京充電槍老化測試系統在哪購買 2025-02-23

- 甘肅多網口華碩工控機代理商 2025-02-23

- 淄博品牌CRM 2025-02-23

- 優勢自媒體營銷推廣供應商 2025-02-23

- 表面破損ai識別系統價格 2025-02-23