臺州微型調壓閥壓力表聯系電話

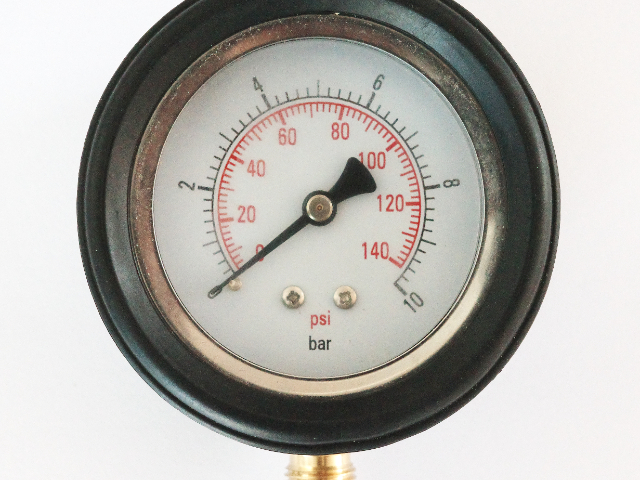

調壓閥的選型與應用調壓閥的選型和應用需要根據具體的工藝需求、流體介質的性質、管道系統的特點以及環境條件等因素進行綜合考慮。以下是一些主要的選型原則和應用場景:壓力范圍:根據實際需求確定調壓閥的進口和出口壓力范圍,確保調壓閥能夠在設定的工作范圍內正常工作。流量要求:根據管道系統的流量需求選擇合適的調壓閥型號和規格,以確保流體能夠順暢通過并滿足工藝要求。介質特性:考慮流體介質的溫度、壓力、腐蝕性、粘度等因素對調壓閥材料和密封性能的要求,選擇適合的調壓閥類型和材質。環境條件:考慮調壓閥的安裝位置、環境溫度、濕度、振動等因素對調壓閥性能的影響,選擇耐候性好、抗震性強的調壓閥產品。壓力表上的壓力單位可根據實際需求進行切換,如MPa、bar等。臺州微型調壓閥壓力表聯系電話

調壓閥壓力表的工作原理:1. 調壓閥的工作原理調壓閥,又稱減壓閥或壓力調節閥,其主要功能是將上游較高的壓力自動降低至下游所需的穩定壓力范圍內。其工作原理基于閥內元件(如膜片、活塞或彈簧)對流體壓力的感應與反饋機制。當上游壓力變化時,閥內元件受到的壓力也隨之變化,通過改變閥門的開度來調節通過閥門的流體流量,從而達到控制下游壓力的目的。具體來說,當下游壓力低于設定值時,閥門開度增大,允許更多流體通過以提高壓力;反之,則減小開度以降低壓力。2. 壓力表的工作原理壓力表,作為測量流體壓力的儀表,其基本原理是利用彈性元件(如彈簧管、膜盒、波紋管等)在壓力作用下的變形來指示壓力值。當流體進入壓力表時,它作用在彈性元件上,使其發生彈性變形,這一變形通過傳動機構轉換為指針的直線運動,從而在表盤上指示出相應的壓力值。不同類型的壓力表,如機械式壓力表、電子式壓力表等,雖然具體實現方式有所不同,但基本原理相似,均基于彈性元件的變形測量原理。黑龍江調壓閥壓力表聯系電話調壓閥壓力表是流體壓力控制系統中的重要組成部分,不可或缺。

調壓閥的結構組成調壓閥的結構雖然因類型和應用場景的不同而有所差異,但通常都包含以下幾個基本組成部分:閥體:調壓閥的主體部分,用于容納其他內部組件并連接管道系統。閥體材料需根據流體介質的性質進行選擇,以確保耐腐蝕、耐高壓等要求。閥座與閥芯:閥座是閥門關閉時與閥芯接觸的部分,其密封性能直接影響調壓閥的泄漏量。閥芯則是可移動的部分,通過改變其在閥座上的位置來調節流體流量和壓力。感壓元件:如彈簧、膜片或活塞等,用于感應流體壓力的變化,并將這一變化轉換為機械力作用于閥芯上,從而驅動閥芯移動。調節機構:包括手柄、調節螺釘等,用于手動或自動調整感壓元件的預緊力,以改變調壓閥的設定壓力值。導壓管與泄放口:導壓管用于將上游或下游的壓力引入感壓元件,以便其準確感應壓力變化。泄放口則用于排放調壓過程中產生的多余流體或氣體,以防止系統超壓。

調壓閥壓力表的校準周期應根據其使用頻率、精度要求和工作環境等因素確定。一般來說,精度要求較高、使用頻繁的設備校準周期應較短,通常為半年至一年;而精度要求較低、使用不頻繁的設備校準周期可適當延長,一般為一年至兩年。校準調壓閥需要使用壓力源(如壓力校驗泵)、標準壓力表等設備。校準過程中,將標準壓力表與被校準的調壓閥連接在同一壓力系統中,通過調節壓力源,在不同壓力點上比較標準壓力表和被校準調壓閥的示值,計算誤差并進行調整。校準壓力表通常采用比較法,即將被校準的壓力表與更高精度等級的標準壓力表同時測量同一壓力源,比較兩者的讀數差異。根據誤差范圍判斷壓力表是否合格,如不合格則進行調整或維修。長期高壓運行可能導致調壓閥壓力表損壞,需定期更換。

故障排查調壓閥壓力表在使用過程中可能出現故障,常見故障及排查方法包括:壓力不穩定:檢查調壓閥的設定值是否正確,膜片、彈簧等部件是否損壞,管道系統是否有泄漏。壓力表讀數異常:檢查壓力表是否受到振動、沖擊等外部干擾,校驗其準確性;檢查連接管道是否堵塞或泄漏。調壓閥無法調節:檢查調壓閥的手柄、旋鈕等操作部件是否靈活,內部部件是否卡滯或損壞。過壓保護失效:檢查過壓保護裝置是否損壞或失效,調整或更換相關部件。調壓閥壓力表是調節流體壓力不可或缺的一部分,確保壓力處于設定范圍。臺州微型調壓閥壓力表聯系電話

調壓閥的壓力表采用液晶顯示,界面友好直觀。臺州微型調壓閥壓力表聯系電話

未來發展趨勢隨著工業自動化、智能化的不斷發展,調壓閥壓力表正朝著高精度、智能化、集成化方向發展:高精度化:采用先進的傳感器技術和數據處理算法,提高調壓閥和壓力表的測量精度和穩定性。智能化:集成物聯網、大數據、云計算等技術,實現遠程監控、故障診斷、預警等功能,提高系統的智能化水平。集成化:將調壓閥、壓力表與其他控制元件、傳感器等集成在一起,形成一體化的智能控制系統,簡化安裝、調試和維護過程。節能環保:采用節能材料和設計,降低調壓閥和壓力表的能耗;優化控制策略,提高系統的能源利用效率。臺州微型調壓閥壓力表聯系電話

- 楊浦區微型調壓閥壓力表 2025-02-21

- 徐匯區氣動調壓閥壓力表源頭廠家 2025-02-20

- 吉林迷你型調壓閥壓力表聯系電話 2025-02-20

- 福建氣動調壓閥壓力表供應商 2025-02-20

- 河南調壓閥壓力表高質量廠家 2025-02-20

- 虹口區氣動調壓閥壓力表售后 2025-02-20

- 重慶調壓閥壓力表售后 2025-02-20

- 山西迷你型調壓閥壓力表OEM廠家 2025-02-20

- 江蘇微型調壓閥壓力表定制廠家 2025-02-20

- 靜安區微型調壓閥壓力表批發 2025-02-19

- 山東切角包膜機哪家好 2025-02-21

- 江蘇優良四邊封包裝機供應商 2025-02-21

- 北屯品牌齊全振動篩制造廠家 2025-02-21

- 黃浦區液位計傳感器哪家好 2025-02-21

- 遼寧瀝青電加熱導熱油爐生產商 2025-02-21

- 進口激光切割機要多少錢 2025-02-21

- 上海大重量升降平臺廠家精選 2025-02-21

- 重慶無人駕駛堆垛機定制 2025-02-21

- 江蘇滅菌VHP直銷價 2025-02-21

- 蘭州自動料盤轉碼貼標機廠家直銷 2025-02-21