車銑復合教育機構

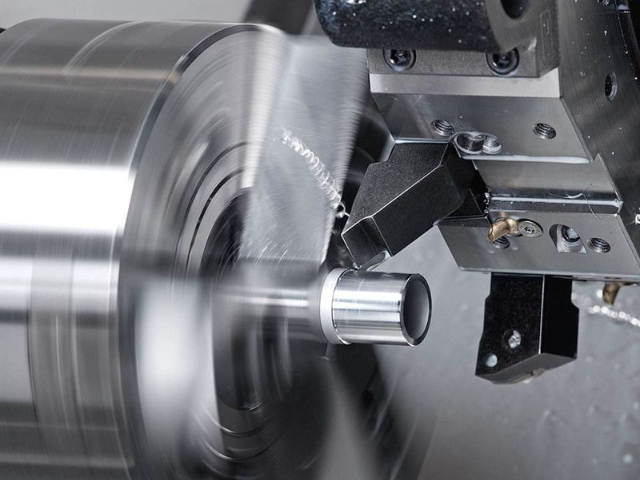

在航空航天領域,鋁合金結構件的加工對車銑復合工藝提出了嚴格要求。鋁合金具有質量輕、強度高的特點,但在加工過程中容易產生變形和表面質量問題。車銑復合加工時,首先要合理選擇刀具,硬質合金刀具因其良好的耐磨性和切削性能常被用于鋁合金加工。在切削參數方面,要根據鋁合金的牌號和結構件的形狀精確設定主軸轉速、進給量和切削深度。例如,對于薄壁鋁合金結構件,應采用較高的主軸轉速和較小的進給量,以減少切削力對工件的影響,防止變形。同時,車銑復合機床的冷卻系統至關重要,采用合適的切削液并優化冷卻方式,如噴霧冷卻或微量潤滑冷卻,能夠有效降低切削溫度,提高表面質量,減少刀具磨損。此外,加工過程中的裝夾方式也需精心設計,采用多點定位、柔性裝夾等方法,確保工件在加工過程中的穩定性和精度,從而制造出符合航空航天標準的高質量鋁合金結構件。

在工業機器人零部件制造中,車銑復合有著廣泛應用。工業機器人的關節軸、手臂等部件,需要高精度和高可靠性。車銑復合機床可以對關節軸進行精確的車削和銑削加工,保證其尺寸精度、圓柱度和表面光潔度,滿足關節的高精度裝配和靈活轉動要求。對于手臂部件,利用車銑復合的多軸聯動功能,加工出復雜的外形輪廓和安裝孔位,確保手臂的強度和與其他部件的精確連接。這有助于提高工業機器人的運動精度、負載能力和工作穩定性,推動工業機器人制造技術的發展,為智能制造產業提供高性能的工業機器人設備,提升制造業的自動化和智能化水平。

車銑復合加工后的精度檢測與校準至關重要。對于加工精度的檢測,常用的方法包括使用三坐標測量儀等高精度測量設備,對工件的尺寸、形狀、位置等參數進行精確測量。例如在檢測車銑復合加工的軸類零件時,三坐標測量儀可以測量其直徑、長度、圓柱度以及各軸段之間的同軸度等指標。當檢測到精度偏差時,需要進行校準操作。校準方法包括對機床的坐標軸進行原點復位、對刀具補償參數進行調整等。對于一些高精度要求的加工,還可能需要定期對機床的主軸精度、導軌直線度等進行校準,采用激光干涉儀等專業儀器進行檢測和調整,以確保車銑復合機床始終保持良好的加工精度,生產出符合質量要求的產品。

車銑復合加工過程中,刀具磨損是影響加工精度和效率的重要因素,因此刀具磨損監測與補償技術至關重要。現代車銑復合機床通常配備了先進的傳感器系統,能夠實時監測刀具在切削過程中的各種參數,如切削力、振動、溫度等。通過對這些數據的分析,可以準確判斷刀具的磨損程度。例如,當切削力逐漸增大且波動異常時,可能意味著刀具出現了磨損或破損。一旦檢測到刀具磨損,機床的數控系統會根據預設的補償算法自動調整刀具的切削路徑或加工參數,如減小進給量、調整主軸轉速等,以補償刀具磨損帶來的尺寸偏差,確保加工精度的穩定性。同時,系統還會及時發出刀具更換預警,提醒操作人員及時更換刀具,避免因刀具過度磨損而導致的加工質量問題和機床損壞,從而提高車銑復合加工的可靠性和經濟性。

從成本效益角度看,車銑復合具有明顯優勢。雖然車銑復合機床的初始購置成本相對較高,但長期來看,其在生產過程中可大幅降低成本。由于減少了工件裝夾次數,降低了因裝夾導致的廢品率,節省了原材料成本。同時,縮短的加工周期意味著在相同時間內可以生產更多的產品,提高了生產效率,降低了單位產品的人工成本和設備折舊成本。例如在批量生產汽車零部件時,車銑復合加工使得生產線上的設備數量減少,車間占地面積縮小,間接降低了企業的運營成本。而且,高精度的加工質量減少了后續的檢驗、返工等環節,進一步節約了成本,綜合來看,車銑復合為企業帶來了良好的成本效益比,提升了企業在市場中的競爭力。車銑復合加工融合多種工藝,機床的多軸聯動可實現復雜型面加工,在航空航天等領域,助力高精度零部件制造。云浮車銑復合車床

車銑復合在模具制造中,能大幅縮短制造周期,提升模具的表面光潔度。車銑復合教育機構

車銑復合是一種先進的機械加工工藝。它將車削與銑削功能集成于一體,在同一臺設備上就能完成多種加工操作。其原理基于精密的機床結構與智能控制系統,通過主軸的旋轉運動和刀具的進給運動協同配合。這種加工方式的優勢明顯,一方面,減少了工件在不同機床之間的裝夾次數,有效降低了因多次裝夾帶來的定位誤差,從而極大地提高了加工精度,對于一些對精度要求極高的航空航天零部件或精密儀器配件加工尤為關鍵。另一方面,較大縮短了加工周期,因為無需在多臺設備間轉移工件,減少了工序間的等待時間,提高了生產效率,在批量生產中可明顯降低成本,提升企業的市場競爭力。車銑復合教育機構

- 揭陽五軸車銑復合 2025-02-22

- 湛江京雕三軸一體機 2025-02-22

- 車銑復合教育機構 2025-02-22

- 廣州五軸車銑復合編程 2025-02-21

- 珠海教學三軸價格 2025-02-21

- 中山車銑復合編程 2025-02-21

- 東莞什么是車銑復合教育機構 2025-02-20

- 珠海三軸車銑復合編程 2025-02-20

- 廣東三軸車銑復合機構 2025-02-20

- 茂名調機三軸培訓機構 2025-02-19

- 社區消防培訓項目有哪些 2025-02-22

- 復興區哪里有跑酷精品課培訓計劃 2025-02-22

- 大灣區傳統太極拳教學 2025-02-22

- 山西靠譜的軟件著作權申請機構 2025-02-22

- 濱江區專業一般類安全管理員及負責人培訓學校 2025-02-22

- 漳州本地留學效果 2025-02-22

- 上外附小轉學 2025-02-22

- 2歲自閉癥對話咨詢 2025-02-22

- 廣西兒童社交平均價格 2025-02-22

- 流程型智能工廠規劃顧問 2025-02-22