上海家電產品模內成型注塑報價

模具設計是模內注塑件生產的關鍵環節。在設計要點上,首先要考慮產品的脫模方式,合理設計脫模斜度和頂出機構,確保注塑件能夠順利從模具中取出而不發生損壞。模具的分型面設計需兼顧產品的形狀、外觀要求以及功能部件的放置位置。例如,對于有裝飾面要求的注塑件,分型面應盡量避免影響裝飾效果。在創新方面,隨著技術發展,多色注塑模具、疊層模具等不斷涌現。多色注塑模具能夠在同一模具內實現不同顏色塑料的注塑,制造出色彩豐富、具有層次感的注塑件,常用于玩具、消費電子產品等領域;疊層模具則可提高生產效率,在同一開合模周期內生產多層注塑件,降低生產成本,在包裝行業應用較為普遍。快速模具制造與東莞盟特模內成型注塑結合,加速產品研發與上市進程。上海家電產品模內成型注塑報價

高速注塑工藝在模內注塑件生產中具有獨特的優勢和挑戰。其特點是在極短的時間內完成塑料熔體的注射填充過程,明顯縮短成型周期,提高生產效率。高速注塑能夠使塑料熔體在高速高壓下迅速充滿模具型腔,減少熔體在流動過程中的溫度降和壓力損失,從而適用于薄壁、大型或復雜結構的注塑件生產。然而,高速注塑也帶來了一些挑戰,如對模具的強度和剛性要求更高,因為要承受瞬間的高壓力沖擊;注塑機的注射系統需要具備更高的響應速度和精度,以精確控制注射量和注射速度;同時,高速注塑過程中塑料熔體的流變行為更為復雜,容易產生諸如噴射、氣穴等缺陷,需要通過優化模具設計、調整工藝參數以及選用合適的塑料材料來加以克服,以確保注塑件的質量穩定。茂名汽車模內成型注塑廠家電話模具溫度控制系統在東莞盟特模內成型注塑自動化里,發揮關鍵調控作用。

模具表面處理對于模內成型注塑產品的質量和外觀有著重要影響。常見的模具表面處理技術包括拋光、氮化、鍍鉻等。拋光處理可以使模具表面達到極高的光潔度,從而使注塑產品表面光滑如鏡,減少產品脫模時的摩擦力,提高產品的外觀質量,常用于生產透明塑料產品或對表面光澤度要求極高的產品,如光學鏡片模具。氮化處理則能提高模具表面的硬度、耐磨性和耐腐蝕性,延長模具的使用壽命,適用于大規模生產的注塑模具。鍍鉻處理可以在模具表面形成一層堅硬、光滑且耐腐蝕的鉻層,不能提高模具的脫模性能,還能使產品表面具有更好的裝飾效果,如一些需要金屬光澤外觀的塑料產品模具常采用鍍鉻處理。

為滿足特定應用場景對衛生和清潔性能的要求,模內注塑件可實現抑菌與抗污功能。在材料選擇方面,可添加具有抑菌性能的添加劑,如銀離子抑菌劑、有機抑菌劑等,這些抑菌劑能夠抑制細菌、霉菌等微生物在注塑件表面的生長繁殖,適用于醫療設備、食品包裝、家居用品等領域。對于抗污功能,通過在塑料材料中添加特殊的抗污劑或采用表面涂層技術,使注塑件表面具有低表面能,減少污漬的附著。例如,一些自清潔模內注塑件表面能夠使水滴在其表面形成水珠并滾落,帶走表面的灰塵和污漬,保持表面的清潔,延長產品的清潔周期,提高產品的使用便利性和衛生性。在模內成型注塑的塑料選材上,東莞盟特注重性能與成本的平衡考量。

模內成型注塑行業的發展對專業人才有著特定的需求。既需要精通塑料材料性能、注塑工藝原理和模具設計制造的技術人才,又需要能夠操作和維護先進注塑設備、掌握自動化生產流程的技能人才。在人才培養方面,高校和職業院校逐漸開設相關專業課程和培訓項目,注重理論教學與實踐操作的結合。例如,在材料科學與工程專業中設置模內成型注塑工藝課程,在機械工程專業中加強模具設計與制造方向的教學內容,并通過與企業合作建立實習實訓基地,讓學生在真實的生產環境中積累經驗。同時,企業內部也會開展針對員工的在職培訓,提升員工對新型模內成型注塑技術和設備的掌握程度,以適應行業技術不斷創新和發展的需求,為行業持續發展提供堅實的人才保障。自愈合塑料與智能變色薄膜結合的模內成型注塑,東莞盟特正在研發嘗試。云浮模內成型注塑廠家

配色技術在東莞盟特模內成型注塑中,創造出豐富絢麗的色彩效果。上海家電產品模內成型注塑報價

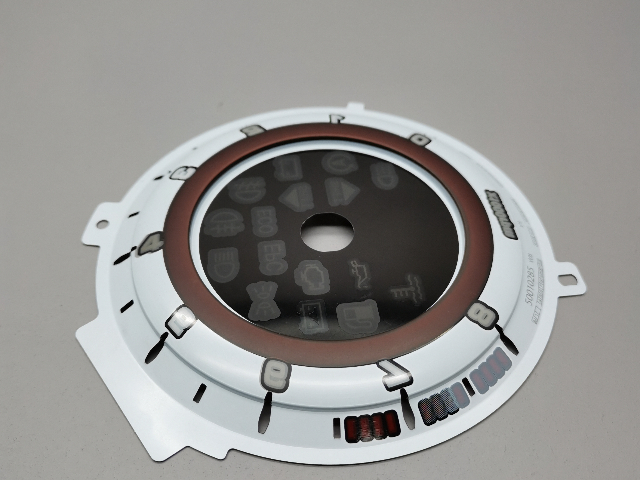

現代模內注塑件能夠集成智能感應功能,為產品增添智能化特性。在消費電子領域,一些手機殼模內注塑件可集成近場通信(NFC)天線,使用戶無需取出手機即可實現便捷的支付、數據傳輸等操作。在智能家居方面,燈具的模內注塑燈罩可集成光線傳感器和藍牙模塊,能根據環境光線自動調節亮度,并可通過手機 APP 遠程控制。對于工業設備,模內注塑的控制面板可內置壓力傳感器、溫度傳感器等,實時監測設備運行狀態,并將數據傳輸給控制系統進行智能調控。這種智能感應功能的集成使得模內注塑件從單純的結構部件轉變為智能交互的關鍵組件,極大地拓展了產品的應用范圍和附加值。上海家電產品模內成型注塑報價

- 廣州面蓋控制顯示板加工多少錢 2025-02-28

- 桂林電子電器模內成型注塑廠家電話 2025-02-28

- 廣州貼片模內成型注塑哪家好 2025-02-28

- 湛江電阻控制顯示板加工生產商 2025-02-28

- 惠州美容儀控制顯示板加工哪家好 2025-02-28

- 東莞IML成型工藝報價 2025-02-28

- 上海家電產品模內成型注塑報價 2025-02-28

- 汕尾芯片控制顯示板加工生產商 2025-02-28

- 深圳貼片模內成型注塑咨詢 2025-02-27

- 清遠貼片控制顯示板加工廠家電話 2025-02-27

- 山東非標硅膠與金屬粘合件工廠 2025-02-28

- 廣東柱塞盤根規格 2025-02-28

- 廣西國產pvdf保溫棉廠家 2025-02-28

- 河南塑料絲批發商 2025-02-28

- 山西pvc-o管材報價表 2025-02-28

- 四川航空托盤租賃 2025-02-28

- 阜陽膠皮桌墊供應商 2025-02-28

- 廣州貼片模內成型注塑哪家好 2025-02-28

- 徐州磨砂硅膠供應 2025-02-28

- 四川CM波紋通信電纜保護管采購 2025-02-28