深圳軟硬結合電路板抄板

PCB電路板打樣的作用有哪些?

PCB打樣可以提高產品的質量和可靠性:在實際測試和性能評估中,打樣板可以揭示設計中的潛在缺陷和問題。通過這些測試,我們能夠及時調整和優化設計,確保產品在各種工作條件下的穩定運行。

PCB打樣能夠節約成本和時間:在大規模生產之前發現和糾正設計錯誤,可以避免昂貴的返工和延誤。通過提前解決問題,企業可以節省大量的生產成本和時間,加快產品上市進程,從而搶占市場先機,提高盈利能力。早期打樣和測試還可以幫助優化物料清單(BOM),避免在生產階段出現材料短缺或過剩的問題。

PCB打樣是制造商和客戶之間合作的重要環節:通過提供實際的打樣板,客戶可以審查和確認設計,確保其滿足規格和期望。這種互動有助于建立長期穩定的合作關系,增強客戶的信任。

PCB打樣有助于優化生產流程:打樣可以暴露并解決制造過程中的潛在問題,提高整個生產過程的效率。及時解決問題,確保生產線的順利運行,提升生產效率和產能利用率。

普林電路明白電路板打樣對于確保產品質量、節約成本、加強合作關系和優化生產流程都有重要意義,我們既提供電路板打樣,也提供批量生產制造服務,滿足您的不同需求。 階梯板電路板采用多層結構設計,有助于提高電路板的布局密度,適用于空間有限的應用場景。深圳軟硬結合電路板抄板

普林電路擁有一支經驗豐富的專業技術團隊,每位成員在PCB行業中都有超過5年的從業經驗。這些技術工程師為客戶提供了強有力的技術支持,確保每個項目都能達到高標準。

自2007年以來,普林電路一直致力于PCB技術的研發與改進,這種專注和投入使普林電路能夠不斷推出符合行業標準的新產品,滿足客戶不斷變化的需求。

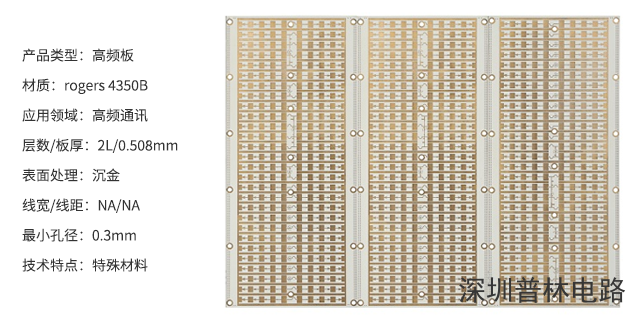

普林電路與多家有名材料供應商,如Rogers、Taconic和Arlon等,建立了長期戰略合作關系。這些合作確保了高質量原材料的穩定供應,為PCB產品的制造提供了可靠的基礎。

在合作伙伴關系方面,普林電路與一些大品牌建立了緊密的合作,包括羅門哈斯和日立等有名企業。這些合作不僅為公司帶來了精良的材料和先進的技術,也幫助公司在各個環節確保了產品的高質量水平。

普林電路不僅注重產品的技術含量,還在質量管理和材料選擇上嚴格把關,確保每一塊電路板都能達到客戶的期望。與此同時,普林電路還通過與行業內先進企業的合作,不斷吸收先進技術和管理經驗,提升自身的綜合競爭力。

四川通訊電路板制造商普林電路關注產品質量,也注重環境保護和員工安全健康,遵循嚴格的法規,保障生產過程中的環境和員工安全。

噴錫和沉錫有什么區別?

首先,噴錫是一種將薄薄的錫層噴涂到電子元件或線路板表面的方法。這種方法相對簡單、經濟,并且適用于大規模生產。通過噴嘴將液體錫噴灑在表面,形成薄層。噴錫的優勢在于生產效率高,適用于中小規模生產或成本敏感的項目。然而,噴錫的難點在于控制錫層的均勻性和薄度,有時可能需要更多的精密控制。因此,它通常用于對錫層厚度要求不高的應用。

相比之下,沉錫是一種通過將PCB浸入熔化的錫合金中,然后使用熱空氣吹干形成平坦錫層的方法。沉錫能夠確保整個焊盤表面都被均勻涂覆,提供了更均勻、穩定且相對較厚的錫層。這種方法還提供了一層保護性的錫層,防止氧化,因此在保護焊盤方面更具優勢。然而,沉錫的制程相對復雜,可能會產生廢水和廢氣,需要額外的處理和成本。

在選擇表面處理方法時,需要考慮幾個因素:

應用需求:如果對錫層的均勻性和厚度有較高要求,沉錫通常更適合。

生產環境:沉錫適用于大規模生產,而噴錫適用于中小規模生產或快速原型制造。

成本考量:噴錫的成本較低,適合成本敏感的項目,而沉錫的成本較高,但能提供更好的性能和質量保證。

普林電路會綜合考慮具體的應用需求和成本,為客戶選擇合適的表面處理方法,以確保產品質量。

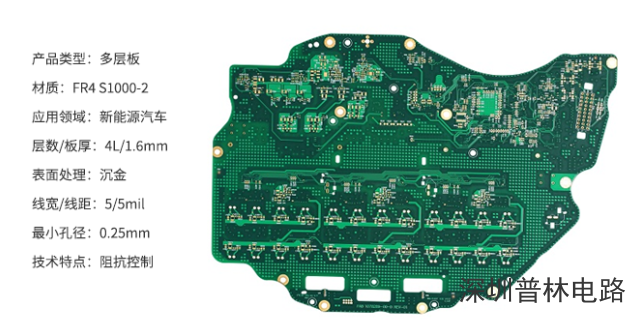

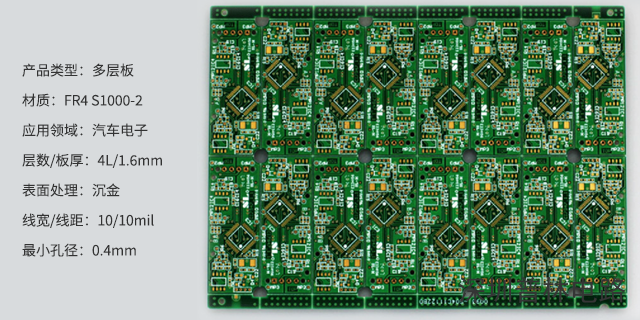

普林電路在PCB制造領域的全產業鏈實力和專業水平為客戶提供高質量、高可靠性的電路板產品。通過完整的產業鏈,普林電路能夠在PCB制板、SMT貼片和電路板焊接等環節實現高效協調,提升生產效率和產品質量。這種一體化的生產結構減少了溝通成本和時間浪費,更好地控制生產風險,為客戶提供更可靠的產品和服務。

普林電路對生產參數的深入了解和精確控制,使其能夠應對各種生產挑戰,確保產品符合客戶要求和標準。在PCB制造過程中,嚴謹的流程和規范的設計降低了生產錯誤率,提高了生產效率,為客戶提供一致且高質量的產品。

普林電路的產品符合主流電路板廠和裝配廠商的工藝要求,增強了市場通用性和競爭力。客戶選擇普林電路,意味著能夠更輕松地與其他供應商合作,更快速地將產品推向市場。

普林電路注重研發和量產特性,確保產品在整個生命周期中保持高水平的性能和穩定性,為客戶提供持續的價值和支持。這種綜合考慮體現了普林電路對產品全生命周期的關注,為客戶提供多方位的解決方案。 RoHS標準的遵守是普林電路履行社會責任和推動可持續發展的重要舉措。

普林電路憑借17年的豐富經驗,注重所生產的電路板質量的可靠性。焊盤缺損檢驗標準是其中關鍵的一環,對于矩形表面貼裝焊盤和圓形表面貼裝焊盤(BGA),都有著嚴格的規定,以確保質量滿足客戶的需求。

矩形表面貼裝焊盤:規定了缺口、凹痕等缺陷不應超過焊盤長度或寬度的20%。在焊盤內的缺陷不得超過焊盤長度或寬度的10%,并且在完好區域內不應存在缺陷。此外,標準還允許完好區域內存在一個電氣測試針印。這些規定為產品的穩定性提供了保障。

圓形表面貼裝焊盤(BGA):規定了更為嚴格的要求。缺口、凹痕等缺陷不得超過焊盤周長的20%,而焊盤直徑80%的區域內不允許有任何缺陷。這種更為嚴格的規定是因為BGA焊盤在高密度集成電路中起著重要的作用,任何缺陷都可能對產品的性能和可靠性產生不利影響。

這些嚴格的焊盤缺損檢驗標準確保了焊盤的質量和可靠性,使普林電路能夠提供高質量的電路板產品。

為了進一步保障產品質量,普林電路在生產過程中采用了先進的AOI和X射線檢測設備和技術,以確保每一個焊盤都能滿足嚴格的質量標準。

此外,普林電路還注重員工的培訓和技能提升。通過定期的培訓和考核,確保每一位員工都具備必要的技能和知識,能夠熟練操作檢測設備并嚴格執行檢驗標準。 通過采用符合RoHS標準的電路板和組件,企業能夠為客戶提供高質量、環保和安全的電子產品。廣東安防電路板打樣

普林電路與客戶保持密切溝通和合作,根據客戶的需求和反饋,不斷優化制造流程,提供更加個性化的解決方案。深圳軟硬結合電路板抄板

塞孔深度在電路板制造中會有什么影響?

合適的塞孔深度不僅關系到電路板的質量和性能,還直接影響著整個生產流程的穩定性和效率。正確的塞孔深度確保元件或連接器可以牢固插入,減少了裝配過程中因連接不良導致的電氣故障。

深度不足的塞孔可能會導致殘留化學物質,如沉金工藝中使用的化學藥劑殘留在孔內,這些殘留物會影響焊點的質量,降低焊接強度和可靠性。同時,孔內可能積聚的錫珠在裝配或使用過程中有可能飛濺,導致短路等嚴重問題。這些風險不僅會增加生產成本,還會影響產品的可靠性和市場聲譽。

在實際生產過程中,嚴格控制塞孔深度可以通過一系列先進的檢測和工藝手段來實現。例如,使用X射線檢測技術可以有效監控塞孔的填充情況和深度分布,從而確保每個孔達到所需的深度標準。此外,優化填孔材料和工藝參數,也能進一步提高塞孔質量。

為了確保電路板的高可靠性和性能,普林電路制定并嚴格執行塞孔深度的標準,通過先進的檢測技術和嚴格的工藝控制,我們能夠確保電路板在實際使用中表現出色,為客戶提供高質量的PCB產品。 深圳軟硬結合電路板抄板

- 170604-1 AMP 2025-02-24

- 云南哪里有二極管模塊工廠直銷 2025-02-24

- 中山標準注塑機電子尺批發廠家 2025-02-24

- 上海壁掛式顯示屏批發 2025-02-24

- 佛山標準注塑機電子尺廠家 2025-02-24

- 汕尾船型開關品質保證 2025-02-24

- 板端DC母頭插座非標定制 2025-02-24

- ICX445ALACMOS圖像傳感器 2025-02-24

- 揚州分體式防水接頭廠家 2025-02-24

- 重慶tvs瞬態抑制二極管廠家直銷 2025-02-24