廠房布局規劃設計團隊

進行新工廠布局規劃需要經過一系列科學的步驟和方法。明確目標和需求:首先,明確新工廠的目標和需求,包括產能、產品類型、質量標準、安全要求和環境考慮。數據收集和分析:收集有關生產流程、設備、人員、材料流動和工作站的詳細數據。使用數據分析工具,如價值流映射、工序分析和流程分析,以深入了解現有流程的優點和問題。流程優化:基于數據分析的結果,優化生產流程,識別并消除浪費、瓶頸和不必要的步驟。引入精益制造原則,以大幅地提高價值流的流暢性。工作站設計:設計工作站,以確保員工的工作負荷合理分配。使用人因工程原則,優化工作站的布局和設備。設備配置:選擇適當的生產設備,以滿足產能需求和減小運輸距離。布局設計:根據流程分析、工作站設計和設備配置,制定適合的工廠布局方案。考慮物料流動、通道設計、消防安全等因素。模擬和驗證:使用模擬工具來模擬不同的布局方案,評估它們的性能,包括生產效率、材料流動和員工效率。變更管理:管理布局變更,包括員工的培訓和適應,以確保平穩過渡到新工廠布局。性能度量和監控:建立性能度量指標,監控新工廠的運行,識別改進機會。定期評估布局的效果,根據需要進行調整和改進。智能工廠的未來:我們共同創造智能工廠的未來,實現高效、可持續和智能的制造。廠房布局規劃設計團隊

工廠布局規劃可以借助數學模型來幫助優化布局決策。一些常見的數學模型和方法:線性規劃:線性規劃可以用于優化工廠布局中的資源分配,以較小化總成本或高利潤。它可以考慮不同的約束條件。整數規劃:整數規劃是線性規劃的擴展,用于解決具有整數變量的優化問題。在工廠布局規劃中,整數規劃可用于確定工作站的位置和數量。網絡流模型:網絡流模型可用于建模物料和信息在工廠內流動的路徑。通過較小化或較大化流量,可以優化生產流程的效率和資源分配。圖論:圖論方法可以用于分析工廠布局中的路徑、距離和連接。短路徑算法、小生成樹算法和大流小割算法等圖論技術可用于布局規劃。蒙特卡洛模擬:蒙特卡洛模擬可用于評估不同布局方案的風險和不確定性。它通過多次隨機模擬來估計各種布局決策的潛在影響。模擬優化:模擬優化方法結合了數學模型和模擬技術,用于解決具有復雜約束條件的布局問題。啟發式算法:啟發式算法如遺傳算法、模擬退火算法和粒子群算法可用于搜索大規模工廠布局空間中的適合解。它們適用于復雜的優化問題,但不保證全局優解。多目標優化:工廠布局規劃通常涉及多個目標。多目標優化方法幫助確定平衡這些目標的適合解決方案。廠房布局規劃設計團隊工程學的精髓,為工廠布局規劃賦予深度和戰略性。

Systematic Layout Planning(SPL)是一種在工廠布局規劃中廣泛應用的系統性方法。它通過一系列有序的步驟來優化工廠的物理布局,以實現生產效率的提高、資源利用的優化和工作環境的改善。以下是SPL在工廠布局規劃中的應用概述:數據收集:SPL的第一步是收集有關工廠的各種數據,包括生產流程、設備配置、材料流動、人員需求等。這些數據提供了布局規劃的基礎。目標設定:根據工廠的目標和需求,制定布局規劃的具體目標。這可能包括提高產能、降低運營成本、減少物料處理時間等。草圖設計:基于數據和目標,進行初步的草圖設計,考慮不同工作區域和設備的位置。這一階段通常涉及手繪或計算機輔助設計。評估和比較:SPL使用不同的評估指標,如運輸距離、物料流暢性、工人效率等,來比較不同的布局方案。這有助于選擇適合方案。細化設計:一旦選擇了適合方案,就可以進行更詳細的設計,包括確切的設備位置、工作站布置和通道設計。這需要考慮到操作流程、人員安全和設備互操作性。實施計劃:制定工廠布局實施計劃,包括時間表、預算和資源分配。確保布局規劃的順利執行。監測和改進:一旦新布局實施,需要持續監測其性能并進行改進。

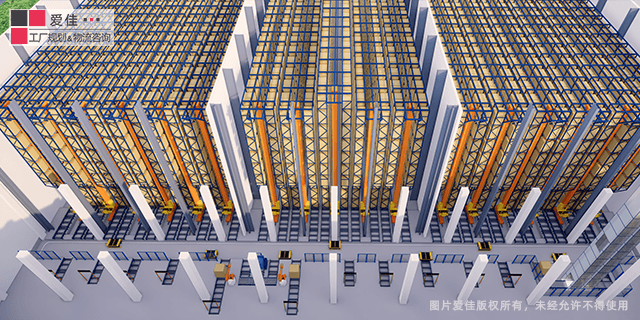

工廠布局規劃與自動化的融合現代工廠布局規劃咨詢已經不再局限于傳統的物理空間安排。越來越多的企業開始將自動化技術融入到工廠布局中,以提高效率和生產能力。咨詢團隊通過分析生產流程,識別自動化的潛在應用領域,并幫助企業選擇和整合合適的自動化設備和系統。這種融合不僅提高了生產效率,還降低了人力成本,并提高了產品質量的一致性。可持續性在工廠布局中的應用工廠布局規劃咨詢也越來越關注可持續性。企業在布局規劃中考慮了資源的有效利用、能源效率、廢物管理和環境影響。咨詢團隊幫助企業設計綠色工廠,減少碳足跡,降低對環境的影響。這不僅有助于企業實現可持續性目標,還提高了企業形象,吸引了更多環保意識強烈的客戶和投資者。數字驅動,效益倍增:我們的數字化方法將推動效益倍增,讓您的工廠在競爭中脫穎而出。

精益制造原則旨在增加價值并減少浪費。以下是工廠布局的十個精益原則:價值識別:確定哪些活動和步驟為客戶創造價值,只專注于這些活動。價值流程分析:繪制價值流程圖,了解從原材料到產品的流程,以識別浪費和瓶頸。流程流暢:確保生產流程連貫和高效,以減少等待和庫存。拉動生產:根據客戶需求拉動生產,避免過多的庫存和過剩生產。單項流:實施單項流,使產品連續流動,減少等待時間和庫存。標準化工作:制定標準工作方法和程序,以提高一致性和質量。持續改進:建立文化,鼓勵員工不斷提出改進建議,并實施小的改進。員工參與:鼓勵員工積極參與決策和改進過程。可視化管理:使用可視化工具如看板和指示器來跟蹤生產進展和問題。根本原因分析:識別問題的根本原因,以避免問題的再次發生。這些精益原則有助于創建高效、靈活且精簡的工廠布局,提高生產效率、降低成本并提高質量。不同工廠可能需要根據其特定需求進行適度的調整和定制。一站式咨詢,無憂制造:我們提供一站式咨詢服務,讓制造變得無憂。廠內布局規劃團隊

生產連貫,品質無憂:我們通過生產連貫確保品質無憂,您的產品將無懈可擊。廠房布局規劃設計團隊

工廠布局規劃有許多方法論和工具,其中包括:SPL:SPL是一種系統性的布局規劃方法,它通過系統性的步驟來優化工廠的物理布局。這個方法包括數據收集、目標設定、草圖設計、評估和布局設計等步驟。電腦輔助布局規劃(CAPS):CAPS使用計算機軟件來輔助布局規劃,它可以進行模擬、優化和評估不同的布局方案。這使得更容易進行方案比較和決策。行程分析(Travel Distance Analysis):這種方法分析了在工廠內不同部門之間移動的距離和路徑,以減少物料和人員的運輸時間,從而提高生產效率。價值流映射(Value Stream Mapping):這是一種精益生產工具,用于可視化和優化生產流程。通過繪制價值流圖,可以識別不必要的浪費并改進布局。模擬建模:使用計算機模擬工具,如離散事件模擬(DES)或連續事件模擬(CES),來模擬工廠的運作,以評估不同布局方案的性能。ABC 分析:這種方法根據物料或產品的重要性對它們的存儲和處理方式進行分類。高價值、高頻次的物料通常需要更容易訪問的存儲位置。工程經濟分析:考慮成本和效益,使用工程經濟學方法來評估不同布局方案的經濟可行性。智能優化算法:使用智能優化算法,如遺傳算法、模擬退火等,來搜索和優化適合布局方案。廠房布局規劃設計團隊

- 精益智能工廠規劃材料 2025-02-24

- 工業智能工廠規劃一站式 2025-02-24

- 車間智能工廠規劃 2025-02-24

- 智慧智能工廠規劃業務 2025-02-24

- 中國智能工廠規劃方案 2025-02-24

- 國內智能工廠規劃服務 2025-02-23

- 如何智能工廠規劃排名 2025-02-23

- 國內智能工廠規劃效果 2025-02-23

- 生產智能工廠規劃設計院 2025-02-23

- 新建智能工廠規劃推薦 2025-02-23

- 考尚教育專升本報考條件 2025-02-24

- 寧夏值得推薦的西昌學院1+X自考項目培訓怎么收費 2025-02-24

- 青島藝術生高考留學入學方式 2025-02-24

- 湖南兒童社交服務價格 2025-02-24

- 杭州本地焊接與熱切割技術指導 2025-02-24

- 邯鄲放心選托管精品課創新 2025-02-24

- 六師附小附近幼兒橋牌培訓課程 2025-02-24

- 泉州高中生學業規劃目標 2025-02-24

- 濱江區正規焊接與熱切割技能培訓 2025-02-24

- 蚌埠轉學到上海可以嗎 2025-02-24