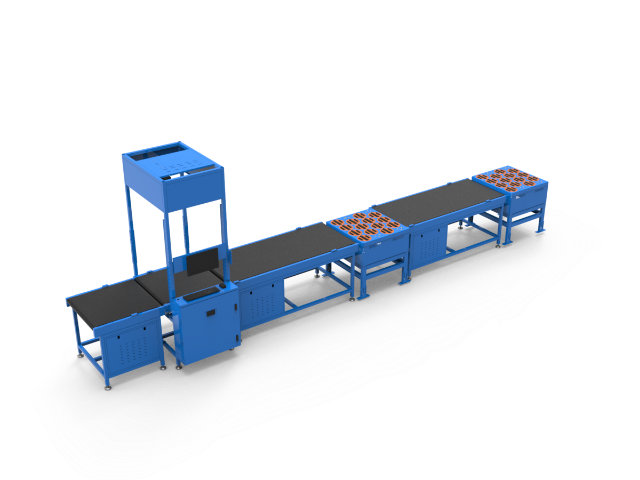

系統方面提高DWS分揀準確率的方法。采用智能的算法,這些算法可以根據傳感器反饋的信息,更準確地預測物品的運動趨勢,并控制擺輪的轉動。例如,通過對大量分揀數據的學習,建立物品運動模型,從而在分揀過程中更好地適應不同物品的特性。對程序進行優化。根據實際分揀情況,調整擺輪的啟動時間、轉動速度和角度等參數。例如,對于不同尺寸的物品,設置不同的擺輪轉動角度,以確保物品能夠準確地進入對應的分揀出口。實時監控與反饋調整建立實時監控系統,分揀過程可視化。通過監控軟件,可以直觀地看到物品在分揀過程中的位置、擺輪的動作以及各個環節的運行狀態。一旦發現異常情況,如物品偏離預定軌道,系統能夠立即發出警報。根據監控反饋的數據,及時對分揀過程進行調整。例如,如果發現某一擺輪的推送效果不理想,導致物品分揀不準確,系統可以自動調整該擺輪的轉動參數,或者通知維護人員進行現場檢查和維修。影響動態DWS+擺輪分揀搭配OCR技術應用效果的因素有哪些?物流擺輪分揀系統供應商

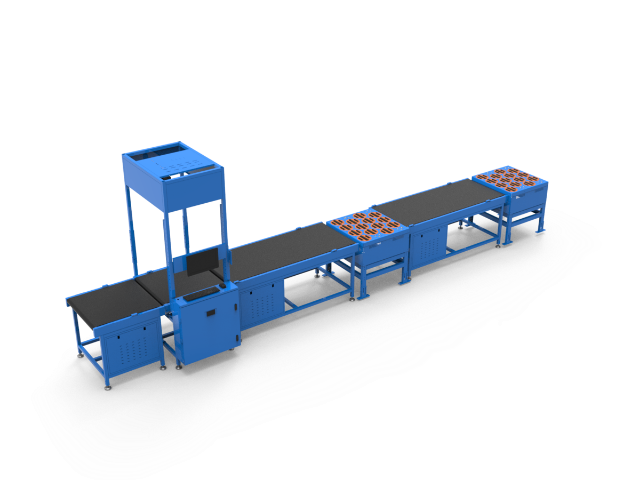

擺輪的分揀速度。擺輪分揀設備的分揀速度是一個關鍵參數,它通常以每小時分揀的貨物數量來衡量。一般來說,其分揀速度范圍較廣,從每小時1000-10000件不等。速度較低的設備可能適用于小型物流站點或業務量較小的倉庫,而大型物流中心使用的**設備分揀速度可以達到很高的水平,比如每小時8000-10000件左右,這能夠快速處理大量涌入的貨物,提高物流周轉效率。分揀速度還會受到貨物的尺寸、重量、形狀以及擺放方式等多種因素的影響。例如,對于體積小、重量輕且形狀規則的貨物,分揀速度可能更快;而對于大件、異形貨物,為了保證分揀的準確性,速度可能會適當降低。 四川模塊化設計DWS+擺輪分揀價格咨詢動態DWS+擺輪分揀搭配OCR技術的應用場景有哪些?

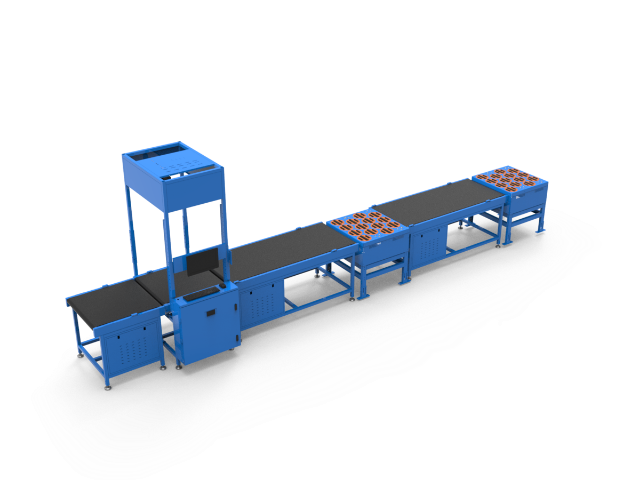

DWS+擺輪分揀系統中傳感器的作用。傳感器檢測:利用激光傳感器、光電傳感器等多種傳感器,實時監測物品的位置、尺寸、形狀和重量等信息。在物品進入分揀區域前,準確獲取其各項特征,為后續的分揀決策提供精細的數據支持。例如,在快遞物流行業中,通過對包裹的條碼掃描和尺寸測量,控制系統可以明確包裹的目的地和所需的分揀路徑13。數據處理與分析:控制系統中的PLC或計算機對傳感器采集到的大量數據進行快速處理和分析,根據預設的分揀規則和算法,迅速判斷出每件物品的分揀去向,確保分揀決策的準確性和及時性。

擺輪分揀系統的參數。擺輪分揀設備的控制系統具有多個重要參數。首先是控制方式,目前主要有PLC(可編程邏輯控制器)控制和計算機集中控制兩種方式。PLC控制具有可靠性高、抗干擾能力強的特點,能夠實時處理傳感器信號并控制擺輪動作;計算機集中控制則更便于進行復雜的算法運算和系統監控,可以實現遠程操作和數據分析。控制系統的響應時間也是一個關鍵參數,一般要求在毫秒級。快速的響應時間能夠確保在貨物快速通過分揀區域時,及時調整擺輪動作,實現準確分揀。此外,控制系統還具備多種分揀模式,如按目的地分揀、按重量分揀、按尺寸分揀等,可以根據用戶的不同需求靈活設置。 動態DWS + 擺輪分揀系統在新零售中的應用。

DWS+擺輪分揀系統在制造業中零部件配送的應用。廠內物流:在大型制造工廠內,需要將各種零部件從倉庫配送到不同的生產線。DWS系統可以對零部件的包裝尺寸和重量進行測量,同時識別零部件的型號等信息。擺輪分揀設備則根據生產計劃和工位需求,將零部件精細地分揀到對應的生產線旁的物料暫存區。例如,汽車制造工廠需要將眾多型號的汽車零部件(如發動機、座椅、輪胎等)按時、準確地配送到裝配線上,DWS+擺輪分揀系統能夠確保零部件供應的及時性和準確性,提高生產效率。成品包裝與發貨:在制造業成品發貨環節,DWS系統對成品的包裝尺寸和重量進行檢測,擺輪分揀設備按照客戶訂單和發貨目的地將成品分揀到不同的發貨區域,便于裝車發貨。這對于有大量產品出貨的制造業企業(如家電、電子產品制造企業)來說,可以有效提高發貨效率,降低發貨錯誤率。 動態DWS + 擺輪分揀的優勢有哪些?上海包裹出庫DWS+擺輪分揀案例

動態DWS + 擺輪分揀系統在電商物流中的應用。物流擺輪分揀系統供應商

影響DWS+擺輪分揀搭配OCR技術應用效果的因素有哪些?OCR設備性能。圖像采集設備質量:OCR技術依賴于對包裹面單的清晰圖像采集。相機或掃描儀的分辨率、焦距、光照條件等因素會影響圖像質量。如果圖像模糊、有陰影或反光,會降低OCR識別的準確率。例如,在強光照射下采集的圖像可能會出現反光,導致面單上的文字或條碼信息無法清晰識別。OCR識別硬件加速能力:一些高性能的OCR系統會采用硬件加速(如GPU加速)來提高識別速度。如果硬件加速能力不足,可能會導致識別過程緩慢,無法滿足高速分揀的需求。例如,在處理大量包裹時,識別速度過慢會成為系統的瓶頸,降低整體分揀效率。 物流擺輪分揀系統供應商