濟(jì)南液壓機(jī)械滲碳價格(快訊!2024已更新)

濟(jì)南液壓機(jī)械滲碳價格(快訊!2024已更新)泰嘉機(jī)械,2試驗(yàn)結(jié)果與分析1淬火溫度對奧氏體晶粒度的影響淬火溫度對奧氏體晶粒度的影響見表1。由表1可知,隨淬火溫度升高,奧氏體晶粒長大,溫度低于10℃時,晶粒長大的傾向較小,當(dāng)溫度高于10℃時,晶粒長大速度加快。由于淬火加熱過程中,未溶碳化物相的數(shù)量直接影響奧氏體晶粒尺寸,未溶碳化物數(shù)量愈多,奧氏體晶粒尺寸愈小[2]。

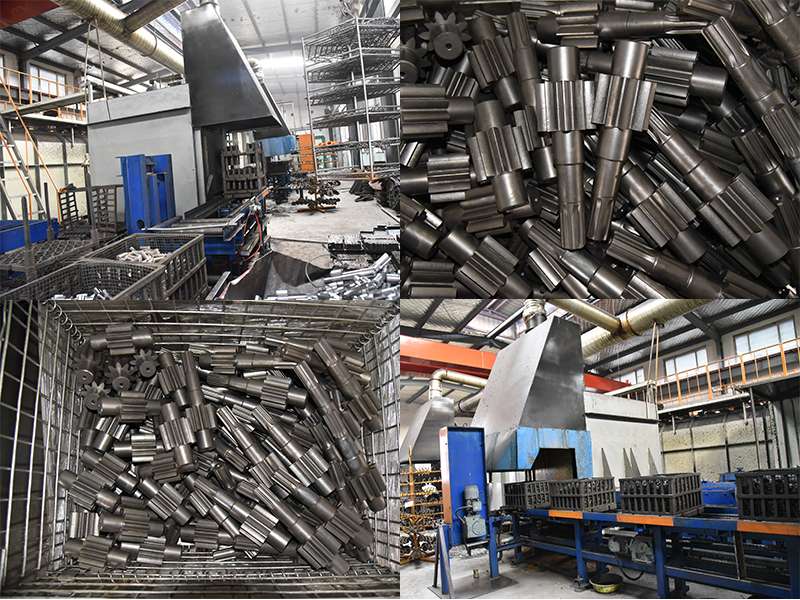

嚙合齒輪的硬度組合當(dāng)大小齒輪都是一些軟齒面的時候,小齒輪的齒面硬度就會大于大齒輪。滲氮采用滲氮可以減速機(jī)的齒輪在變性較小的條件下,能夠達(dá)到很高的齒面硬度和耐磨性,熱處理以后可以不進(jìn)行末尾的精加工,就可以提高它的承載能力,這對于那些不容易磨齒的齒輪來說是非常重要的。

(b10℃不同淬火溫度下試樣的金相組織見圖3。圖2淬火溫度對硬度和沖擊韌性的影響(a680℃;(b710℃圖3淬火金相組織(a980℃;這是由于隨加熱溫度升高,合金碳化物溶入奧氏體中的數(shù)量增加,使奧氏體及隨后獲得的馬氏體的合金化程度提高,從而提高馬氏體的抗回火穩(wěn)定性。在相同回火溫度下,隨著淬火加熱溫度升高,硬度連續(xù)提高。

世紀(jì)中期船用焊接鋼板主要是低碳鋼碳素鋼,屈從強(qiáng)度只要300MPa左右,因?yàn)殚_展了中厚鋼噴發(fā)壓淬技能,完成整張合金低碳鋼板調(diào)質(zhì)處置,船用板的屈從強(qiáng)度進(jìn)步到600MPa以上,據(jù)國外報(bào)導(dǎo),屈從強(qiáng)度800MPa致使1000MPa等級的厚板已用于制作的耐壓殼體,顯著增加了規(guī)劃的下沉深度,進(jìn)步了隱蔽性和作戰(zhàn)生存能力。

濟(jì)南液壓機(jī)械滲碳價格(快訊!2024已更新),也可能是因原始組織帶狀碳化物嚴(yán)重,在兩帶之間的低碳區(qū)形成局部馬氏體針狀粗大,造成的局部過熱。若在GCr15鋼的淬火組織中出現(xiàn)粗針狀馬氏體,則為淬火過熱組織。形成原因可能是淬火加熱溫度過高或加熱保溫時間太長造成的過熱;但要確切判斷其過熱的程度觀察顯微組織。熱處理廠加工熱處理過程當(dāng)中的常見問題過熱從托輥配件軸承零件粗糙口上可觀察到淬火后的顯微組織過熱。

球化退火將鋼加熱到Ac1以上20~40℃,保溫一段時間,然后緩慢冷卻到略低于Ac1的溫度,并停留一段時間,使組織轉(zhuǎn)變完成,得到在鐵素體基體上均勻分布的球狀或顆粒狀碳化物的組織。消除鋼中的殘余內(nèi)應(yīng)力,以防止變形和開裂。細(xì)化晶粒,均勻鋼的組織及成分,改善鋼的性能或?yàn)橐院蟮牡臒崽幚碜鰷?zhǔn)備。

濟(jì)南液壓機(jī)械滲碳價格(快訊!2024已更新),(b10℃不同淬火溫度下試樣的金相組織見圖3。圖2淬火溫度對硬度和沖擊韌性的影響(a680℃;(b710℃圖3淬火金相組織(a980℃;這是由于隨加熱溫度升高,合金碳化物溶入奧氏體中的數(shù)量增加,使奧氏體及隨后獲得的馬氏體的合金化程度提高,從而提高馬氏體的抗回火穩(wěn)定性。在相同回火溫度下,隨著淬火加熱溫度升高,硬度連續(xù)提高。

。排氣升溫階段在零件裝爐后進(jìn)行,裝爐后爐溫大幅度下降,同時有大量空氣進(jìn)入爐內(nèi)。各類不銹鋼焊接后熱處理不銹鋼內(nèi)所含之鉻元素,經(jīng)焊接之后,在高溫區(qū)域(熱影響區(qū)往往會擴(kuò)散析出與碳結(jié)合成碳化鉻,而造成局部之鉻成份減少,無法形成保護(hù)膜,而穿孔等腐蝕情形經(jīng)常在這些熱影響區(qū)中發(fā)生,為補(bǔ)救?各個階段的目的要求不同,應(yīng)分別加以控制。碳氮共滲熱處理加工過程中的排氣時間氣體滲碳碳氮共滲工藝過程通常可劃分為排氣升溫滲碳(包括強(qiáng)滲與擴(kuò)散)降溫冷卻三個階段。

縱裂的宏觀形態(tài)沿細(xì)長零件表面啟裂,在沿縱向擴(kuò)展的同時,又以垂直表面的方向向截面內(nèi)部擴(kuò)展,形成外寬內(nèi)尖的楔形裂口。淬火裂紋——縱裂(組織應(yīng)力型)弧裂(局部拉應(yīng)力型)大型工件淬火裂紋(縱斷橫斷)邊廓表面裂紋(局部拉應(yīng)力型)脫裂二類應(yīng)力裂紋。無錫熱處理裂紋的分類非淬火裂紋——表面龜裂表面邊緣T型裂紋;

濟(jì)南液壓機(jī)械滲碳價格(快訊!2024已更新),隨著加工機(jī)床和切削刀具性能的提高,模具材料的預(yù)硬化技術(shù)開發(fā)速度加快,到上個世紀(jì)80年代,國際上工業(yè)發(fā)達(dá)在塑料模用材上使用預(yù)硬化模塊的比例已達(dá)到30%(目前在60%以上。國外工業(yè)發(fā)達(dá),如***日本等,在真空高壓氣淬方面,已經(jīng)開展了這方面的技術(shù)研發(fā),主要針對目標(biāo)也是模具。

由此引入的技術(shù)思路是,用較低級的材料,即通過滲碳淬火來代替較別的材料,從而降造成本。硬化膜沉積技術(shù)目前較成熟的是CVDPVD。為了增加膜層工件表面的結(jié)合強(qiáng)度,現(xiàn)在發(fā)展了多種增強(qiáng)型CVDPVI技術(shù)。硬化膜沉積技術(shù)早在工具(刀具刃具量具等上應(yīng)用,效果,多種刀具已將涂覆硬化膜作為標(biāo)準(zhǔn)工藝。

- 商丘彈花機(jī)生產(chǎn)商2024已更新(今日/資訊)

- 定西煙機(jī)灶具加盟連鎖(商業(yè)優(yōu)選:2024已更新)

- 寧夏電動駕駛清掃車報(bào)價(今日/實(shí)時)

- 東莞NHR5702增強(qiáng)型多回路測量顯示控制儀報(bào)價(今年值得推薦:2024已更新)

- 江蘇硅膠粘PVC廠家(趨勢闡述,2024已更新)

- 江西采油用陰離子聚丙烯酰胺批發(fā)(今天/動態(tài))

- 電子琴搬場公司2024已更新(今日/資訊)

- 本地的新型水泥化糞池加工-2024新聞已更新

- 銅陵可靠的防火泡沫板廠家供應(yīng)(今日/要點(diǎn))

- 安丘吸附劑設(shè)備廠家(瞧過來:2024已更新)

- 深圳電磁線訂制(服務(wù)好!2024已更新)

- 瀘州市電火花石墨(2024更新)

- 宜昌橋墩支護(hù)工程公司(歡迎光臨-2024已更新)

- 河南加氣混凝土塊(推薦之二:2024已更新)

- 常州不銹鋼外迫壁虎供應(yīng)(趨勢闡述,2024已更新)